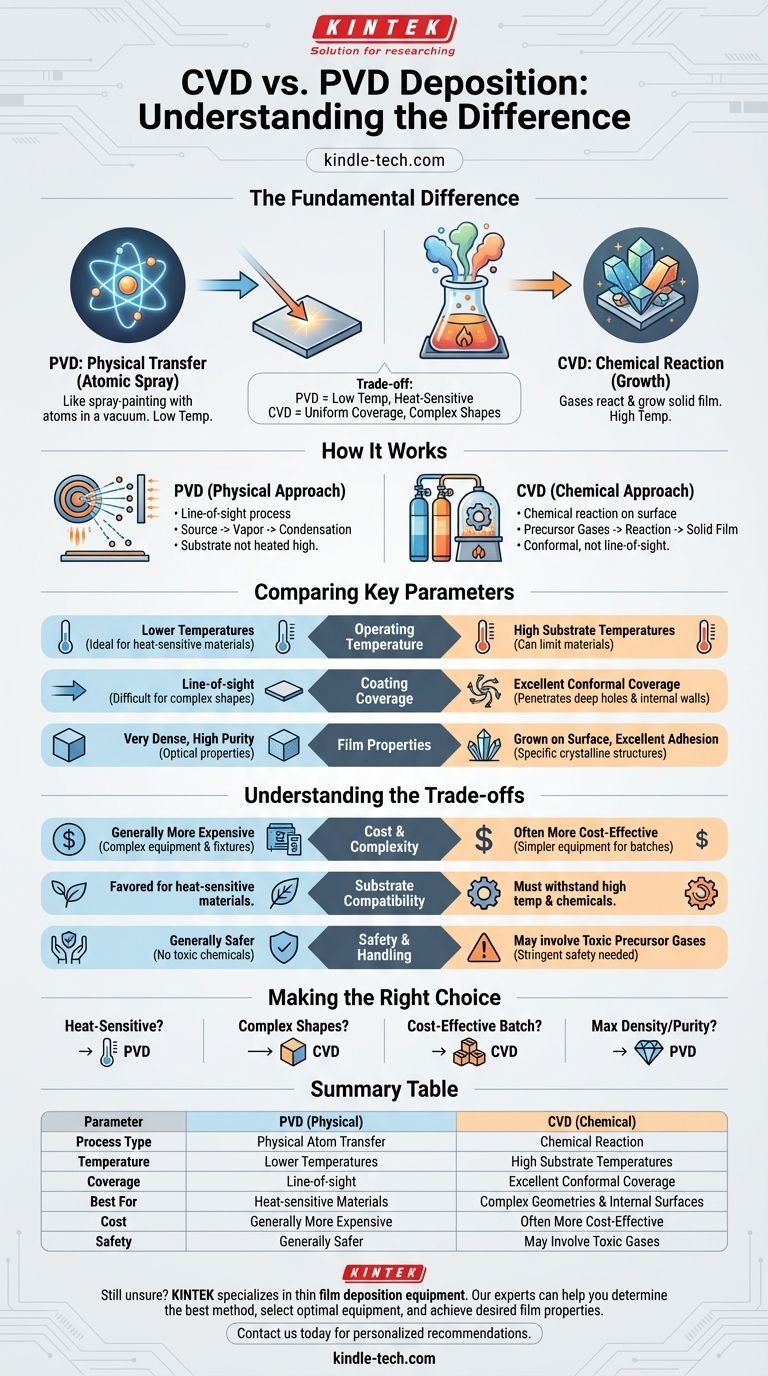

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo transfieren el material a una superficie. PVD es un proceso físico, como pintar con aerosol con átomos en el vacío. En contraste, CVD es un proceso químico donde los gases reaccionan y "hacen crecer" una película sólida directamente sobre un sustrato calentado.

La elección entre PVD y CVD se reduce a una compensación crítica: PVD utiliza fuerza física a temperaturas más bajas, lo que lo hace ideal para componentes sensibles al calor, mientras que CVD utiliza reacciones químicas para proporcionar una cobertura excelente y uniforme en formas complejas, a menudo a un costo menor.

El Mecanismo Central: Transferencia Física frente a Reacción Química

Para seleccionar el método correcto, primero debe comprender cómo funciona fundamentalmente cada uno. Los nombres mismos revelan la distinción central.

Cómo funciona PVD: un enfoque físico

La Deposición Física de Vapor es un proceso de línea de visión. Funciona convirtiendo un material fuente sólido o líquido en un vapor mediante medios físicos, como calentamiento o pulverización catódica (sputtering).

Este vapor luego viaja a través de una cámara de vacío y se condensa en el sustrato, formando una película delgada. Piense en ello como un proceso de "pintura en aerosol atómica" donde los átomos individuales se mueven físicamente de la fuente al objetivo.

Debido a que no depende de una reacción química en el sustrato, el sustrato en sí no necesita calentarse a altas temperaturas.

Cómo funciona CVD: un enfoque químico

La Deposición Química de Vapor se basa en una reacción química que ocurre directamente en la superficie de la pieza que se desea recubrir.

Los gases precursores se introducen en una cámara de reacción que contiene el sustrato calentado. El calor proporciona la energía necesaria para desencadenar una reacción química, lo que hace que un material sólido se forme y se deposite sobre el sustrato como una película delgada.

Este proceso no es de línea de visión. Debido a que los gases precursores pueden fluir alrededor e introducirse en características complejas, CVD es excepcionalmente bueno para crear recubrimientos uniformes.

Comparación de parámetros clave del proceso

Las diferencias en sus mecanismos centrales conducen a características de proceso muy diferentes, lo que impacta directamente su idoneidad para aplicaciones específicas.

Temperatura de funcionamiento

CVD generalmente requiere altas temperaturas del sustrato para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden recubrir sin dañarse o alterarse.

PVD generalmente opera a temperaturas mucho más bajas. Esto lo convierte en el método preferido para recubrir sustratos sensibles al calor, como plásticos o ciertas aleaciones metálicas.

Cobertura y geometría del recubrimiento

CVD sobresale en la creación de recubrimientos uniformes o conformados en piezas con geometrías complejas. Los gases reactivos pueden penetrar fácilmente en agujeros profundos y recubrir las paredes internas de manera uniforme.

PVD es una técnica de línea de visión. Esto hace que sea difícil lograr una cobertura uniforme en formas intrincadas, ya que las superficies que no miran directamente a la fuente del material recibirán poco o ningún recubrimiento.

Propiedades de la película

Los recubrimientos PVD tienden a ser muy densos, a menudo con menos formación de vacíos en comparación con algunos procesos CVD. Esto puede ser fundamental para aplicaciones que requieren alta pureza o propiedades ópticas específicas.

Las películas CVD se "cultivan" sobre la superficie, lo que puede resultar en una excelente adhesión y estructuras cristalinas específicas dependiendo de los parámetros del proceso.

Comprender las compensaciones

Ningún método es universalmente superior. La elección óptima siempre está dictada por las limitaciones y requisitos específicos de la aplicación.

Costo y complejidad

CVD es a menudo más rentable para el procesamiento por lotes. El equipo puede ser más simple y proporciona excelentes propiedades de recubrimiento en todas las superficies de una herramienta sin accesorios complejos.

PVD es generalmente un proceso más costoso. Esto se debe a menudo a sus requisitos más complejos de carga y fijación dentro de la cámara de vacío y al equipo sofisticado necesario para generar el vapor del material.

Compatibilidad del sustrato

La elección está fuertemente influenciada por el material del sustrato. Debe considerar la sensibilidad a la temperatura del material, lo que a menudo favorece a PVD.

Para CVD, debe asegurarse de que el sustrato sea compatible con los precursores químicos y pueda soportar la temperatura de deposición requerida.

Seguridad y manipulación

PVD se considera un proceso más seguro. Generalmente no implica productos químicos tóxicos o volátiles, lo que simplifica los controles de manipulación y ambientales.

Los procesos CVD a menudo utilizan gases precursores reactivos y, a veces, tóxicos. Esto requiere protocolos de seguridad y procedimientos de manipulación más estrictos.

Tomar la decisión correcta para su aplicación

Para tomar una decisión definitiva, evalúe el objetivo principal de su proyecto frente a las fortalezas centrales de cada tecnología.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la opción clara debido a sus temperaturas de funcionamiento significativamente más bajas.

- Si su enfoque principal es recubrir formas complejas o superficies internas de manera uniforme: La capacidad de CVD para recubrir conformemente geometrías intrincadas es inigualable.

- Si su enfoque principal es el recubrimiento por lotes rentable de herramientas duraderas: CVD a menudo proporciona la solución más económica con una excelente cobertura.

- Si su enfoque principal es lograr la máxima densidad o pureza de la película en una geometría simple: PVD puede proporcionar una calidad de película superior para estas aplicaciones.

Comprender esta distinción central entre una transferencia física y una reacción química le permite seleccionar la herramienta precisa para su desafío de ingeniería.

Tabla de resumen:

| Parámetro | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física de átomos | Reacción química en el sustrato |

| Temperatura | Temperaturas más bajas | Altas temperaturas del sustrato |

| Cobertura | Línea de visión | Excelente cobertura conformada |

| Mejor para | Materiales sensibles al calor | Geometrías complejas y superficies internas |

| Costo | Generalmente más caro | A menudo más rentable para lotes |

| Seguridad | Generalmente más seguro | Puede involucrar gases precursores tóxicos |

¿Aún no está seguro de qué método de deposición es el adecuado para su aplicación?

KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición de películas delgadas. Nuestros expertos pueden ayudarle a:

- Determinar si PVD o CVD se adapta mejor a su sustrato y requisitos de recubrimiento

- Seleccionar el equipo óptimo para sus necesidades específicas de laboratorio

- Asegurarse de lograr las propiedades y el rendimiento de la película deseados

Contáctenos hoy para discutir los requisitos de su proyecto y obtener recomendaciones personalizadas para sus desafíos de deposición. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación