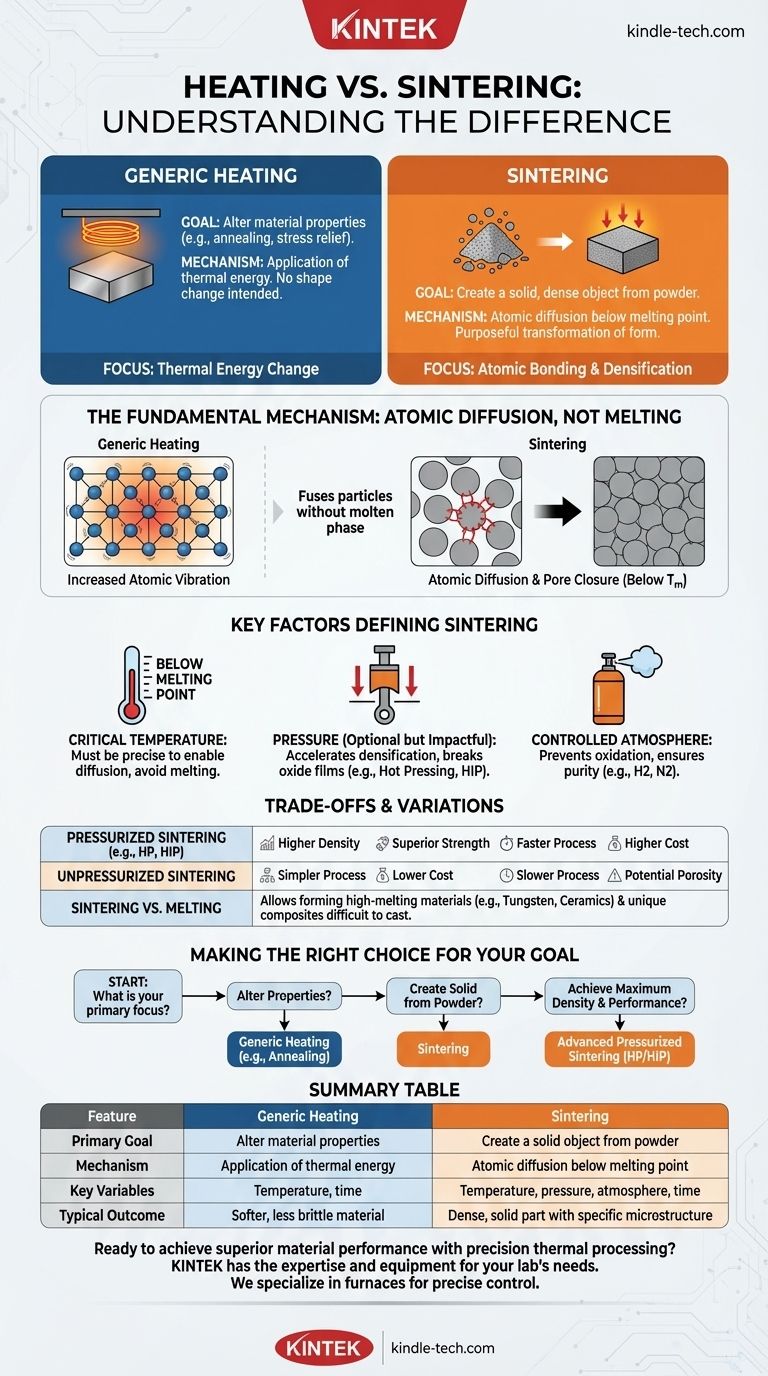

En esencia, el calentamiento es el acto general de aumentar la temperatura de un material, mientras que la sinterización es un proceso de fabricación específico que utiliza el calor para unir partículas y formar un objeto sólido sin fundirlas. La sinterización es una transformación intencional de la forma —convertir un polvo en un sólido—, mientras que el calentamiento es simplemente un cambio en la energía térmica que puede utilizarse para muchos fines diferentes.

La distinción crucial es una de intención y mecanismo. El calentamiento es una herramienta. La sinterización es un proceso orientado a un objetivo que utiliza esa herramienta, junto con presión y un entorno controlado, para lograr la unión a nivel atómico y crear una pieza sólida y densa a partir de un polvo.

El objetivo fundamental: de partículas a una masa sólida

Para comprender realmente la diferencia, debemos ir más allá de la fuente de calor y centrarnos en el resultado previsto para el material.

¿Qué es el calentamiento genérico?

El calentamiento es la aplicación de energía térmica a un objeto. Su propósito puede variar ampliamente.

Por ejemplo, un proceso como el recocido implica calentar un metal y luego enfriarlo lentamente. El objetivo no es crear una nueva forma, sino alterar la estructura cristalina interna del material, haciéndolo más blando y menos quebradizo.

¿Qué es la sinterización?

La sinterización es un método de fabricación utilizado para crear objetos a partir de material en polvo. Este es un pilar de la metalurgia de polvos y la fabricación de cerámica.

El proceso consiste en tomar un polvo, a menudo compactado en una forma deseada (una "pieza verde"), y calentarlo en un horno controlado. La clave es que la temperatura se mantiene por debajo del punto de fusión del material.

El mecanismo: difusión atómica, no fusión

La sinterización funciona a través de un fenómeno llamado difusión atómica. A altas temperaturas, los átomos en las partículas de polvo individuales se agitan y comienzan a migrar a través de los límites donde las partículas se tocan.

Este movimiento atómico cierra los huecos entre las partículas, fusionándolas y haciendo que el objeto se contraiga y aumente su densidad. Esto es fundamentalmente diferente de los procesos de fusión como la soldadura fuerte o la soldadura, que utilizan una fase fundida para unir piezas.

Factores clave que definen el proceso de sinterización

La sinterización es un proceso altamente diseñado, no solo un calentamiento simple. Varios factores deben controlarse con precisión para lograr el resultado deseado.

El papel crítico de la temperatura

La temperatura de sinterización es un valor cuidadosamente seleccionado dentro de un rango específico.

Si la temperatura es demasiado baja, no se producirá difusión y las partículas no se unirán. Si es demasiado alta, el material comenzará a fundirse, perdiendo su forma y la microestructura deseada.

El impacto de la presión

La sinterización se puede dividir ampliamente en dos categorías: sin presión y con presión.

La sinterización sin presión depende únicamente del calor para impulsar la difusión. En la sinterización a presión, se aplica una fuerza externa durante el calentamiento. Esta presión ayuda a descomponer las películas de óxido superficial en el polvo, acelera la densificación y puede resultar en propiedades del material superiores. Procesos como el Prensado en Caliente (HP) y el Prensado Isostático en Caliente (HIP) se incluyen en esta categoría.

La importancia de la atmósfera

El entorno gaseoso dentro del horno es fundamental. Muchos materiales, especialmente las cerámicas y metales no óxidos, requieren una atmósfera específica para prevenir reacciones químicas no deseadas.

Por ejemplo, la sinterización de metales o carburos puede requerir una atmósfera de hidrógeno o nitrógeno para prevenir la oxidación y ayudar a obtener una pieza final densa y pura.

Comprender las compensaciones y variaciones

La elección de un proceso térmico depende totalmente del material de partida y del producto final deseado. Las diferencias entre los métodos resaltan compensaciones críticas en la fabricación.

Sinterización a presión frente a sinterización sin presión

La sinterización sin presión es generalmente más simple y menos costosa. Sin embargo, puede ser un proceso más lento y es posible que no alcance el mismo nivel de densidad que los métodos a presión.

La sinterización a presión, aunque más compleja y costosa, reduce significativamente el tiempo del proceso y produce piezas con mayor densidad y resistencia mecánica superior. La presión ayuda activamente al proceso de difusión, convirtiéndola en una forma "activada" de sinterización.

Sinterización frente a procesos de fusión reales

La principal ventaja de la sinterización es su capacidad para crear objetos a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno o las cerámicas. Fundir y moldear estos materiales sería increíblemente difícil y requeriría mucha energía.

La sinterización también permite la creación de mezclas y compuestos de materiales únicos que serían imposibles de formar mediante la fusión.

Errores comunes: densificación incompleta

El principal desafío en la sinterización es lograr la densidad total. Si la temperatura, la presión o la atmósfera no están optimizadas, la pieza resultante puede ser porosa y mecánicamente débil.

Los poros son defectos que actúan como concentradores de tensión, comprometiendo la resistencia y el rendimiento del componente final. Por eso los parámetros del proceso deben controlarse tan estrictamente.

Tomar la decisión correcta para su objetivo

Su elección entre el calentamiento simple y un proceso de sinterización complejo está dictada por su objetivo final.

- Si su enfoque principal es cambiar las propiedades de un material (como ablandarlo): Un ciclo específico de calentamiento y enfriamiento, como el recocido, es el enfoque correcto.

- Si su enfoque principal es crear un objeto sólido y denso a partir de un polvo: La sinterización es el proceso de fabricación necesario.

- Si su enfoque principal es lograr la máxima densidad y un rendimiento mecánico superior a partir de un polvo: Se requieren métodos de sinterización avanzados y a presión, como el Prensado en Caliente o el HIP.

En última instancia, comprender esta distinción es clave para dominar la transformación de materiales y seleccionar el proceso adecuado para el trabajo.

Tabla de resumen:

| Característica | Calentamiento Genérico | Sinterización |

|---|---|---|

| Objetivo principal | Alterar las propiedades del material (p. ej., recocido) | Crear un objeto sólido a partir de polvo |

| Mecanismo | Aplicación de energía térmica | Difusión atómica por debajo del punto de fusión |

| Variables clave | Temperatura, tiempo | Temperatura, presión, atmósfera, tiempo |

| Resultado típico | Material más blando y menos quebradizo | Pieza sólida y densa con microestructura específica |

¿Listo para lograr un rendimiento de material superior con procesamiento térmico de precisión?

Ya sea que su objetivo sea recocer metales o crear componentes de alta densidad mediante sinterización avanzada, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio. Nos especializamos en hornos de laboratorio y consumibles para un control preciso de la temperatura y aplicaciones de atmósfera controlada.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden optimizar sus procesos de sinterización o calentamiento para obtener resultados más sólidos y fiables.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué tipos de hornos se utilizan para la sinterización de cerámicas? Elija el horno adecuado para su producción

- ¿Cómo se limpia una cámara de pulverización catódica? Domina el protocolo crítico para la pureza y el rendimiento

- ¿Cuál es el propósito del recocido intermedio para el acero AFA? Eliminar el estrés y restaurar la ductilidad

- ¿Cuál es el proceso de fabricación de semiconductores? Una guía paso a paso para construir chips modernos

- ¿Cuál es la demanda de diamantes sintéticos? Creciente popularidad de las gemas éticas y asequibles

- ¿Cuáles son las diferencias entre los calentadores de baja presión y los de alta presión? Optimice la eficiencia de su central termoeléctrica

- ¿Cuáles son los dos tipos de sistemas XRF? EDXRF vs. WDXRF para un análisis preciso de materiales

- ¿Qué indica la pureza de los metales preciosos? La guía definitiva sobre las marcas de contraste y las marcas de ensayo