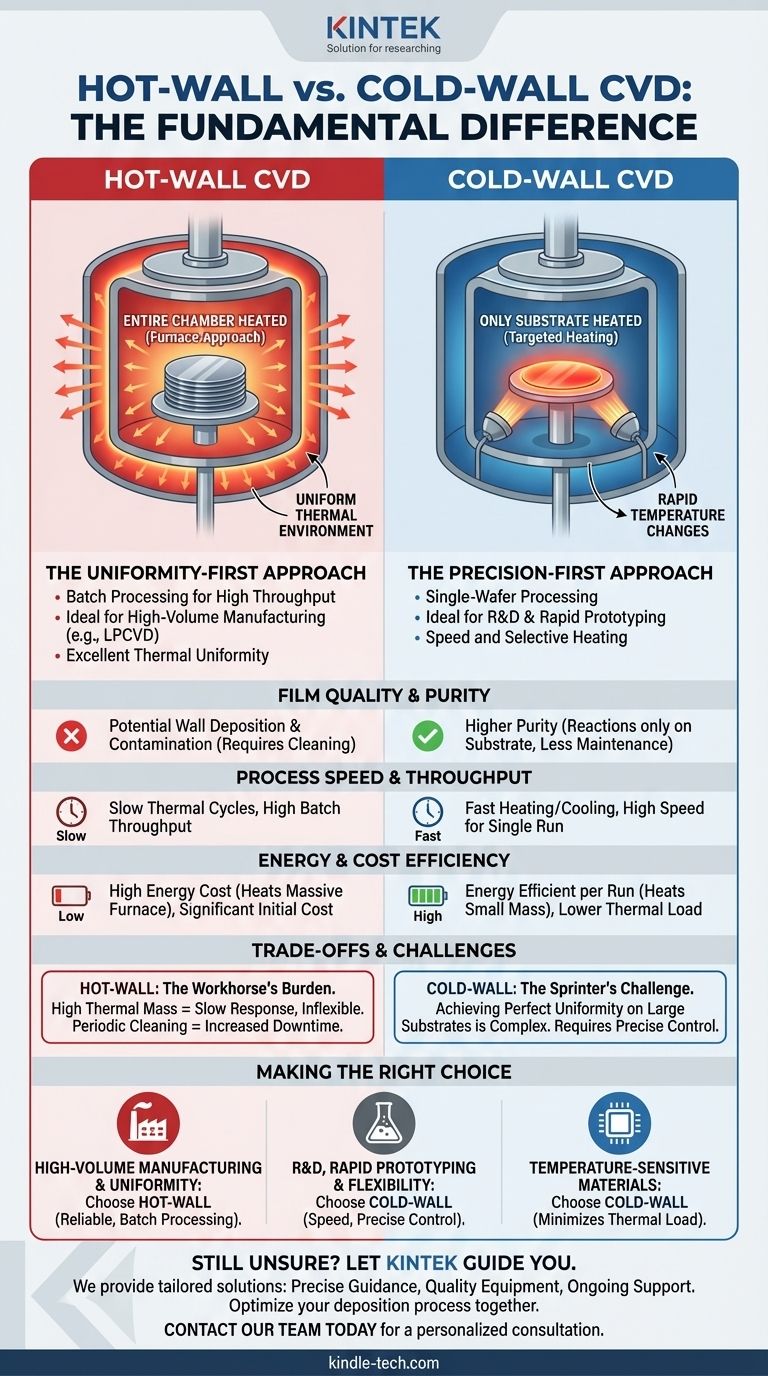

La diferencia fundamental entre la Deposición Química de Vapor (CVD) de pared caliente y de pared fría radica en qué parte del sistema se calienta. En un reactor CVD de pared caliente, toda la cámara de proceso se calienta, asegurando un entorno de temperatura altamente uniforme. En un reactor CVD de pared fría, solo el sustrato mismo se calienta, mientras que las paredes de la cámara permanecen frías.

La elección entre un sistema de pared caliente o de pared fría es una compensación estratégica. El CVD de pared caliente prioriza la uniformidad térmica y el procesamiento por lotes para la fabricación de alto rendimiento, mientras que el CVD de pared fría prioriza la velocidad y el calentamiento selectivo para la investigación, la creación rápida de prototipos y las aplicaciones sensibles a la temperatura.

El Principio Fundamental: ¿Adónde va el calor?

El método de entrega de energía térmica para impulsar la reacción química es la distinción principal entre estas dos arquitecturas. Esta única elección de diseño tiene consecuencias significativas para todo el proceso de deposición.

CVD de Pared Caliente: El Enfoque de Uniformidad Primero

En un sistema de pared caliente, la cámara del reactor se coloca dentro de un horno más grande. Este enfoque de "horno" calienta todo —las paredes de la cámara, el gas y los sustratos— a la misma temperatura objetivo.

Este método sobresale en la creación de un entorno térmico excepcionalmente uniforme. Debido a que la temperatura es constante en todas partes, es ideal para recubrir muchos sustratos a la vez en un proceso por lotes, lo cual es crítico para la fabricación de alto volumen.

La CVD de Baja Presión (LPCVD) es una técnica común que a menudo utiliza un diseño de pared caliente para producir películas altamente puras y homogéneas como polisilicio y nitruro de silicio a altas temperaturas (típicamente >600°C).

CVD de Pared Fría: El Enfoque de Precisión Primero

En un sistema de pared fría, el calentamiento se aplica directa y selectivamente al soporte del sustrato o al sustrato mismo, a menudo utilizando métodos como calentamiento resistivo o lámparas. Las paredes de la cámara se enfrían activamente o permanecen a temperatura ambiente.

Este calentamiento dirigido permite cambios de temperatura muy rápidos. El sistema puede calentarse y enfriarse en minutos, acortando drásticamente los tiempos de proceso en comparación con las horas requeridas para un horno masivo de pared caliente.

Esto hace que el CVD de pared fría sea ideal para el procesamiento de obleas individuales, la investigación y el desarrollo donde se necesitan iteraciones rápidas, y para depositar materiales donde reacciones no deseadas en las paredes de la cámara podrían causar contaminación.

Por qué esta diferencia es importante en la práctica

El método de calentamiento impacta directamente la velocidad del proceso, la calidad de la película y los costos operativos. Comprender estas implicaciones prácticas es clave para seleccionar la herramienta adecuada para el trabajo.

Calidad y Pureza de la Película

Los sistemas de pared caliente a veces pueden sufrir de deposición no deseada en las paredes de la cámara. Con el tiempo, este material puede desprenderse y contaminar los sustratos, requiriendo ciclos de limpieza periódicos y que consumen mucho tiempo.

Los sistemas de pared fría evitan en gran medida este problema. Al mantener las paredes de la cámara frías, los gases precursores solo reaccionan en la superficie caliente del sustrato, lo que lleva a una mayor pureza de la película y menos mantenimiento del reactor.

Velocidad de Proceso y Rendimiento

El CVD de pared fría ofrece una velocidad de proceso superior para una sola ejecución debido a sus capacidades rápidas de calentamiento y enfriamiento.

Sin embargo, el CVD de pared caliente a menudo proporciona un rendimiento general más alto para la fabricación establecida. Su capacidad para procesar grandes lotes de sustratos simultáneamente puede ser más eficiente para la producción en masa, a pesar de los largos ciclos térmicos.

Eficiencia Energética y de Costos

Por ejecución, los sistemas de pared fría son más eficientes energéticamente. Solo gastan energía para calentar la pequeña masa del sustrato y su soporte.

Los reactores de pared caliente son menos eficientes, ya que deben calentar toda la cámara masiva del horno. Si bien el costo operativo por oblea puede ser bajo debido al procesamiento por lotes, los costos iniciales de capital y energía son significativos.

Comprendiendo las Ventajas y Desventajas

Ningún método es universalmente superior; cada uno viene con un conjunto distinto de compromisos que lo hace adecuado para diferentes objetivos.

Sistemas de Pared Caliente: La Carga del Caballo de Batalla

El principal inconveniente de un sistema de pared caliente es su alta masa térmica. Es lento para responder a los cambios de temperatura, lo que lo hace inflexible para procesos que requieren un ciclo rápido. La necesidad de limpieza periódica debido a la deposición en la pared también aumenta el tiempo de inactividad y la complejidad operativa.

Sistemas de Pared Fría: El Desafío del Velocista

El principal desafío para los sistemas de pared fría es lograr una uniformidad de temperatura perfecta en un sustrato grande. Debido a que el calor se aplica directamente, ligeras variaciones pueden crear gradientes de temperatura, afectando potencialmente la consistencia y el estrés de la película depositada. Esto hace que el diseño del reactor y el control del proceso sean más complejos.

Tomando la Decisión Correcta para su Objetivo

La selección de la arquitectura CVD correcta depende completamente de su objetivo principal, ya sea volumen de producción, flexibilidad de investigación o limitaciones de material.

- Si su enfoque principal es la fabricación de alto volumen y la uniformidad de la película: Un sistema de pared caliente, como los utilizados para LPCVD, es el estándar de la industria por su fiabilidad y rendimiento en el procesamiento por lotes.

- Si su enfoque principal es la investigación, el desarrollo o la creación rápida de prototipos: Un sistema de pared fría proporciona la velocidad, flexibilidad y control preciso necesarios para experimentar con nuevos materiales y procesos.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: El CVD de pared fría es la elección clara, ya que minimiza la carga térmica general y previene daños al sustrato o componentes subyacentes.

En última instancia, comprender si calentar todo el proceso o solo el producto es la clave para dominar sus objetivos de deposición.

Tabla Resumen:

| Característica | CVD de Pared Caliente | CVD de Pared Fría |

|---|---|---|

| Método de Calentamiento | Toda la cámara calentada en un horno | Solo el sustrato se calienta; las paredes permanecen frías |

| Ventaja Principal | Excelente uniformidad de temperatura | Calentamiento/enfriamiento rápido y velocidad de proceso |

| Caso de Uso Ideal | Fabricación por lotes de alto volumen (ej., LPCVD) | I+D, creación rápida de prototipos, procesamiento de obleas individuales |

| Pureza de la Película | Potencial de deposición en la pared y contaminación | Mayor pureza; reacciones solo en el sustrato |

| Masa Térmica | Alta (cambios de temperatura lentos) | Baja (ciclos de temperatura rápidos) |

| Eficiencia Energética | Menor por ejecución (calienta toda la cámara) | Mayor por ejecución (calienta solo el sustrato) |

¿Aún no está seguro de qué sistema CVD es el adecuado para su laboratorio?

Elegir entre CVD de pared caliente y de pared fría es una decisión crítica que afecta la eficiencia de su investigación, el rendimiento y la calidad de la película. Los expertos de KINTEK pueden ayudarle a navegar por estas ventajas y desventajas.

Ofrecemos soluciones personalizadas para las necesidades de su laboratorio:

- Orientación Precisa: Nuestros especialistas técnicos analizarán su aplicación específica —ya sea fabricación de alto volumen que requiera uniformidad de pared caliente o I+D ágil que necesite velocidad de pared fría— para recomendar el sistema óptimo.

- Equipos de Calidad: KINTEK se especializa en equipos y consumibles de laboratorio fiables, incluidos sistemas CVD diseñados para el rendimiento y la durabilidad.

- Soporte Continuo: Desde la instalación hasta el mantenimiento, nos aseguramos de que su equipo funcione al máximo rendimiento, minimizando el tiempo de inactividad y maximizando la producción de su investigación.

Optimicemos juntos su proceso de deposición. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza