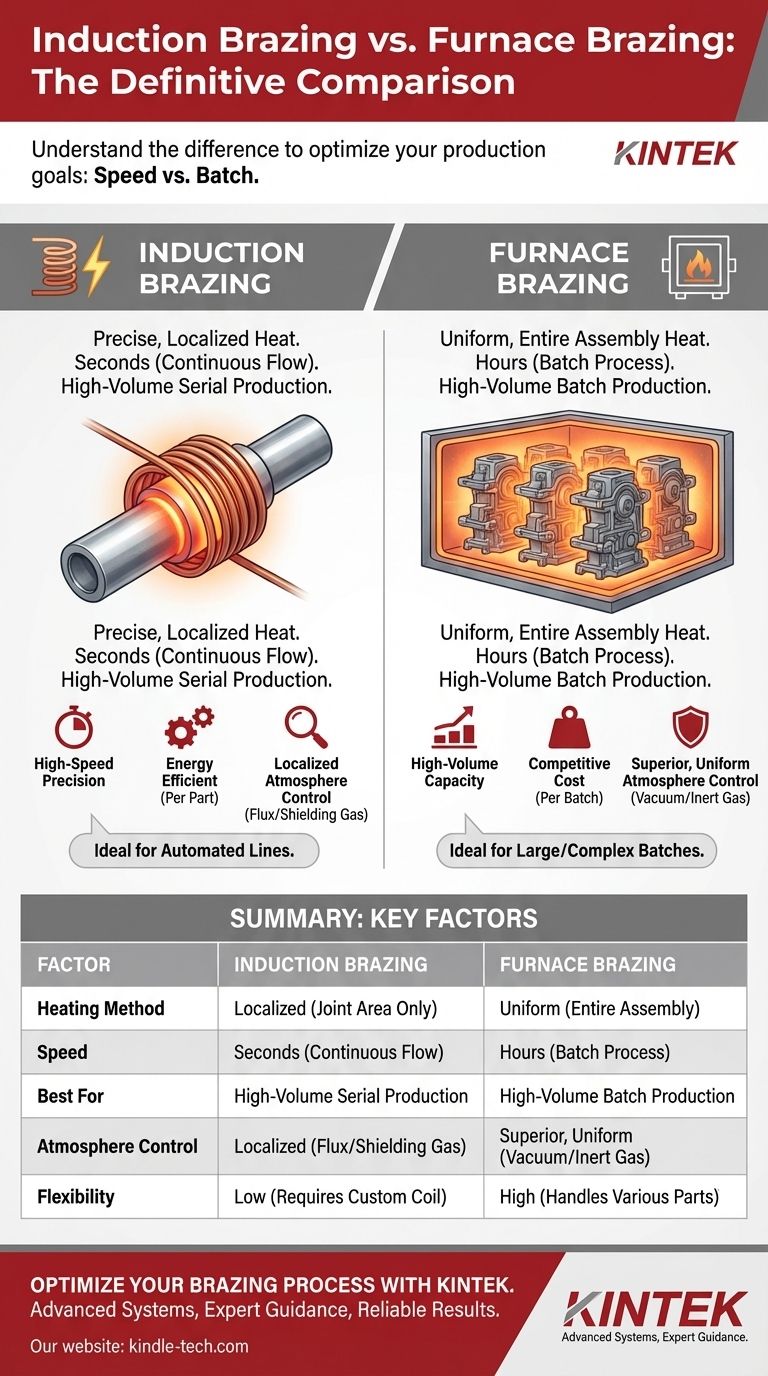

La diferencia principal entre la soldadura fuerte por inducción y la soldadura fuerte en horno radica en el método de calentamiento. La soldadura fuerte en horno calienta todo el conjunto de manera uniforme dentro de una cámara controlada, mientras que la soldadura fuerte por inducción utiliza un campo magnético para generar calor rápido y localizado solo en el área de la unión. Esta distinción fundamental impulsa todas las demás diferencias en velocidad, costo y aplicación.

Su elección entre estos dos métodos no se trata de cuál es universalmente "mejor", sino de cuál se alinea con sus objetivos de producción específicos. La decisión depende de una compensación fundamental: la capacidad de procesamiento por lotes de un horno frente a la precisión de alta velocidad de la inducción.

La diferencia fundamental: cómo se aplica el calor

El mecanismo de calentamiento es la característica definitoria que separa estos dos potentes procesos de soldadura fuerte. Comprender esto es clave para elegir el correcto para sus necesidades.

Soldadura fuerte en horno: empapando todo el conjunto

En la soldadura fuerte en horno, las piezas con metal de aporte precolocado se cargan en un horno. Toda la cámara, junto con todas las piezas en su interior, se calienta lenta y uniformemente hasta la temperatura de soldadura fuerte.

Este proceso se realiza con mayor frecuencia en una atmósfera controlada para evitar la oxidación. Métodos como la soldadura fuerte al vacío, donde se extrae el aire, o la soldadura fuerte con gas protector aseguran un ambiente limpio, lo que resulta en uniones fuertes y de alta calidad en todo el lote.

Soldadura fuerte por inducción: calor preciso y localizado

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo magnético potente y que cambia rápidamente alrededor del área de la unión.

Este campo magnético induce corrientes eléctricas (corrientes de Foucault) directamente dentro de las piezas metálicas, lo que hace que se calienten extremadamente rápido debido a su propia resistencia eléctrica. El calor se genera internamente y se concentra solo donde se necesita, dejando el resto del conjunto frío.

Comparación de las características clave del proceso

Los diferentes métodos de calentamiento conducen a resultados muy diferentes en términos de velocidad, control de calidad, volumen y flexibilidad.

Velocidad de calentamiento y tiempo de ciclo

La soldadura fuerte en horno es un proceso por lotes con un tiempo de ciclo largo. Calentar un horno completo y su contenido puede llevar horas. Sin embargo, puede procesar miles de uniones simultáneamente, lo que hace que el tiempo por unión sea muy bajo.

La soldadura fuerte por inducción es un proceso de flujo continuo con un tiempo de ciclo extremadamente corto. El calentamiento a menudo se completa en segundos. Esto lo hace ideal para integrarse en una línea de producción automatizada donde las piezas se procesan una por una.

Calidad de la unión y control de la atmósfera

La soldadura fuerte en horno ofrece un control atmosférico superior y uniforme. Un vacío o una atmósfera de gas inerte protege toda la pieza de la oxidación durante el largo ciclo de calentamiento, lo cual es fundamental para materiales sensibles y geometrías complejas.

La soldadura fuerte por inducción proporciona un control localizado de la atmósfera. Si bien se puede realizar en una cámara especial, a menudo se hace al aire libre utilizando un fundente para evitar la oxidación, o con un chorro dirigido de gas protector dirigido a la unión. La calidad es excelente en la unión, pero el resto de la pieza no está protegido.

Volumen de producción y escalabilidad

La soldadura fuerte en horno sobresale en la producción por lotes de gran volumen. Su fortaleza radica en su capacidad para manejar una gran cantidad de piezas, ya sean grandes, complejas o una mezcla de diferentes tamaños, en una sola ejecución. La aleación de aporte generalmente se preposiciona en cada pieza antes de la carga.

La soldadura fuerte por inducción sobresale en la producción en serie de gran volumen. Está diseñada para soldar una unión a la vez, pero a una velocidad increíble, lo que la hace perfecta para celdas de fabricación dedicadas que producen millones de piezas idénticas por año.

Comprendiendo las compensaciones

Ninguno de los métodos está exento de limitaciones. Su decisión requiere sopesar los beneficios operativos frente a las posibles desventajas.

Consumo de energía

El calentamiento por inducción es altamente eficiente energéticamente por pieza. Convierte la energía eléctrica en calor directamente dentro de la pieza de trabajo, con muy poco desperdicio.

La soldadura fuerte en horno es menos eficiente energéticamente por pieza, ya que requiere calentar toda la cámara del horno, los bastidores y la masa completa de cada conjunto en su interior. Sin embargo, para un horno completamente cargado, el costo de energía por unión puede ser muy competitivo.

Distorsión y tensión de la pieza

El calentamiento y enfriamiento lento y uniforme de la soldadura fuerte en horno minimiza el choque térmico y la tensión, lo que la convierte en una excelente opción para conjuntos delicados o complejos propensos a la distorsión.

El calentamiento rápido y localizado por inducción puede crear tensión térmica si no se diseña correctamente. La pronunciada diferencia de temperatura entre la unión caliente y la masa fría de la pieza debe gestionarse.

Herramientas y flexibilidad

Un horno es altamente flexible, capaz de procesar una amplia variedad de formas y tamaños de piezas en un solo lote con herramientas específicas mínimas.

La soldadura fuerte por inducción requiere una bobina de inducción diseñada a medida para cada geometría de unión específica. Esto la hace menos flexible para la producción de bajo volumen y alta mezcla, pero garantiza una repetibilidad perfecta una vez configurada.

Tomando la decisión correcta para su aplicación

Para seleccionar el proceso correcto, analice las principales limitaciones y objetivos de su proyecto.

- Si su enfoque principal es soldar conjuntos grandes y complejos o miles de piezas pequeñas en una sola ejecución: La soldadura fuerte en horno es la opción ideal por su capacidad por lotes y calentamiento uniforme.

- Si su enfoque principal es integrar un paso de soldadura fuerte en una línea de producción automatizada de alta velocidad para una pieza específica: La soldadura fuerte por inducción proporciona la velocidad, precisión y repetibilidad inigualables que necesita.

- Si su enfoque principal es lograr la unión de la más alta pureza absoluta y evitar cualquier oxidación en todo el componente: La soldadura fuerte en horno de vacío ofrece el entorno más controlado posible.

En última instancia, su decisión se guía por si su operación se beneficia más del control uniforme del procesamiento por lotes o de la velocidad enfocada de un flujo continuo.

Tabla resumen:

| Factor | Soldadura fuerte por inducción | Soldadura fuerte en horno |

|---|---|---|

| Método de calentamiento | Localizado (solo área de la unión) | Uniforme (todo el conjunto) |

| Velocidad | Segundos (flujo continuo) | Horas (proceso por lotes) |

| Mejor para | Producción en serie de gran volumen | Producción por lotes de gran volumen |

| Control de atmósfera | Localizado (fundente/gas protector) | Superior, uniforme (vacío/gas inerte) |

| Flexibilidad | Baja (requiere bobina personalizada) | Alta (maneja varias piezas) |

Optimice su proceso de soldadura fuerte con KINTEK

Elegir el método de soldadura fuerte adecuado es fundamental para la eficiencia de su producción y la calidad del producto. Ya sea que necesite la precisión de alta velocidad de la soldadura fuerte por inducción para líneas automatizadas o la capacidad de procesamiento por lotes de la soldadura fuerte en horno para conjuntos complejos, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio y fabricación.

Ofrecemos:

- Sistemas y consumibles avanzados de soldadura fuerte

- Orientación experta para seleccionar el método ideal para su aplicación

- Equipos confiables que garantizan resultados consistentes y de alta calidad

¿Listo para mejorar sus operaciones de soldadura fuerte? Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden impulsar su éxito.

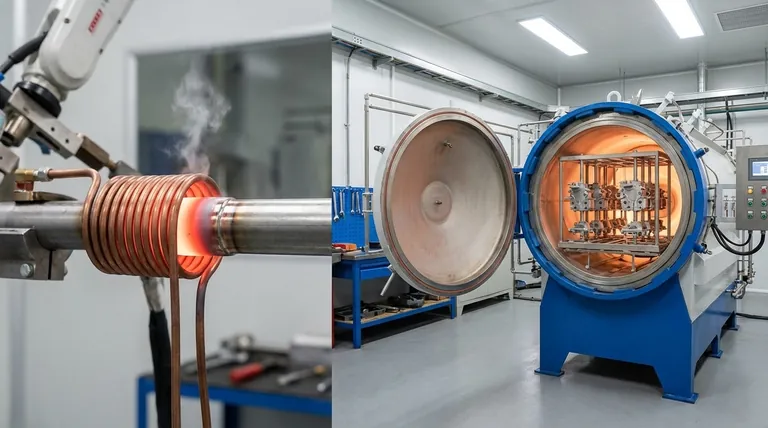

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte