En un nivel fundamental, la diferencia entre el recubrimiento PVD y CVD radica en el estado del material que se deposita y la temperatura requerida. PVD (Deposición Física de Vapor) es un proceso físico a baja temperatura que convierte un material sólido en vapor para recubrir una pieza, mientras que CVD (Deposición Química de Vapor) es un proceso químico a alta temperatura que utiliza gases precursores para crear un recubrimiento sólido mediante una reacción química en la superficie de la pieza.

La elección entre PVD y CVD no se trata de cuál es universalmente "mejor", sino de cuál es apropiado para la tarea. La decisión depende casi por completo de la tolerancia al calor del material del sustrato y de las propiedades de rendimiento específicas requeridas de la superficie recubierta final.

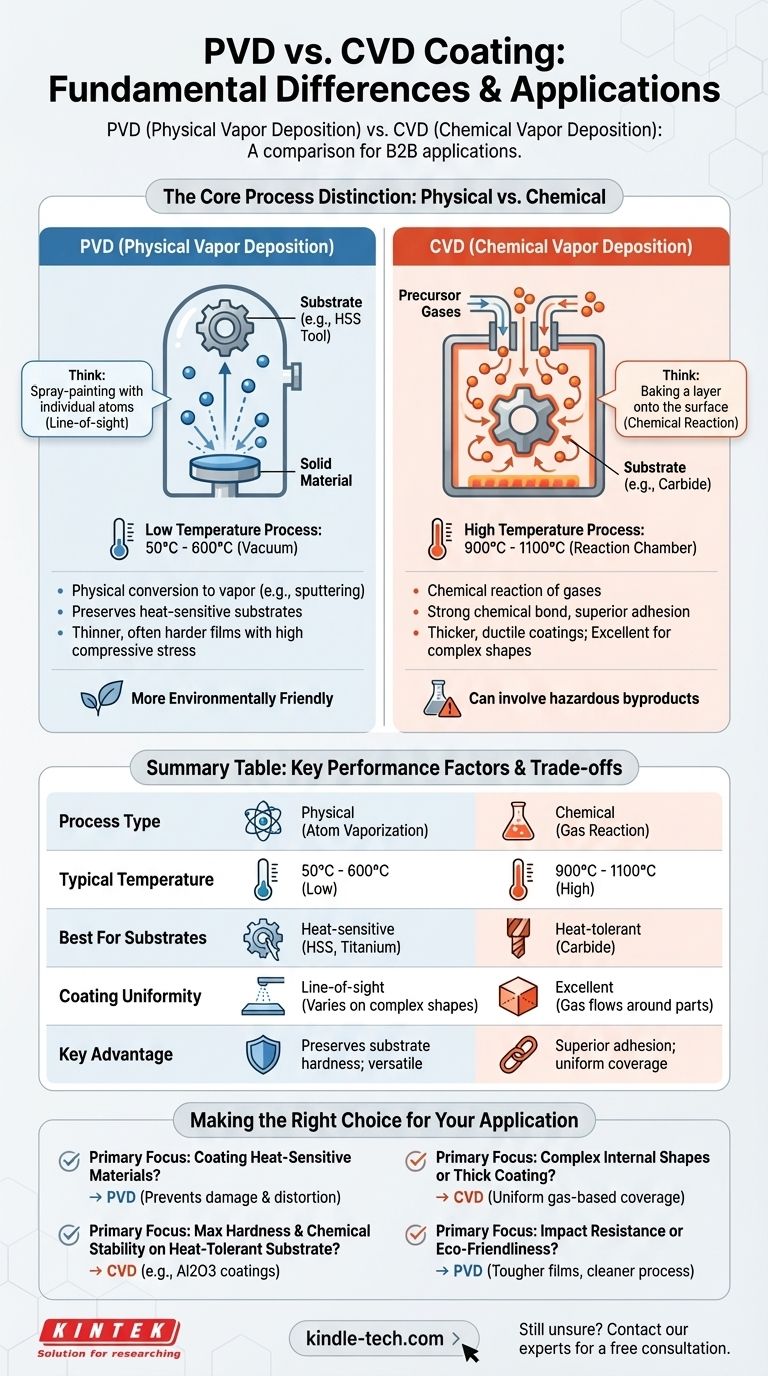

La Distinción Central del Proceso: Físico vs. Químico

Los nombres mismos revelan la diferencia principal. Un proceso es físico y el otro es químico, y esta distinción tiene consecuencias prácticas significativas.

Cómo Funciona el PVD (El Método Físico)

El PVD es un proceso a baja temperatura, que se realiza típicamente entre 50 °C y 600 °C en una cámara de vacío. El material de recubrimiento sólido se convierte físicamente en vapor mediante métodos como la pulverización catódica (sputtering) o la evaporación.

Piense en este proceso como pintar con pistola utilizando átomos individuales. El material vaporizado viaja en línea recta (línea de visión) y se condensa en el sustrato, formando una película delgada y dura.

Cómo Funciona el CVD (El Método Químico)

El CVD es un proceso a alta temperatura, que a menudo requiere entre 900 °C y 1100 °C. Implica la introducción de gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen y reaccionan en la superficie del sustrato calentado, formando un nuevo material sólido: el recubrimiento. Esto se parece menos a pintar y más a hornear una capa sobre la superficie, donde los ingredientes (gases) reaccionan para formar una película químicamente unida.

Factores Clave de Rendimiento y Aplicaciones

Las diferencias en la temperatura del proceso y el método de deposición influyen directamente en cómo se comportan estos recubrimientos en aplicaciones del mundo real.

El Impacto de la Temperatura del Proceso

Este es el factor más crítico en la selección de un proceso. El alto calor del CVD puede recocer, ablandar o distorsionar los materiales sensibles al calor.

Por ejemplo, una herramienta de acero de alta velocidad (HSS) perdería su dureza y rectitud si se sometiera a un proceso CVD a alta temperatura. Para tales materiales, el PVD es la opción ideal porque su baja temperatura de aplicación preserva la integridad estructural del sustrato.

Material del Recubrimiento y Adhesión

Históricamente, el CVD sobresale en la deposición de ciertos materiales, particularmente el Óxido de Aluminio (Al2O3), que ofrece una dureza excepcional, resistencia al desgaste y estabilidad química a bajo costo. La reacción a alta temperatura crea un enlace químico muy fuerte con el sustrato.

Aunque la tecnología PVD ha avanzado para ofrecer una gama más amplia de materiales, el enlace químico del CVD generalmente resulta en una adhesión superior en sustratos que pueden tolerar el calor.

Dureza y Lubricidad

Tanto los recubrimientos PVD como los CVD mejoran significativamente el rendimiento de una herramienta al proporcionar dos propiedades clave: alta microdureza y lubricidad (un bajo coeficiente de fricción).

La dureza extrema (a menudo superior a 80 Rc) protege contra el desgaste abrasivo, mientras que la lubricidad reduce la fricción y la generación de calor, evitando que el material se adhiera a la herramienta.

Comprender las Compensaciones

Elegir un recubrimiento requiere una mirada objetiva a las ventajas y desventajas de cada método.

Compatibilidad del Sustrato

Esta es la compensación más significativa. El CVD se limita a materiales que pueden soportar calor extremo sin dañarse, como el carburo. El PVD es mucho más versátil, adecuado para recubrir aceros, aleaciones de titanio y otros materiales que no pueden tolerar las altas temperaturas del CVD.

Limitaciones Geométricas

Dado que el PVD es un proceso de línea de visión, puede tener dificultades para recubrir uniformemente geometrías internas complejas. Los gases CVD fluyen alrededor de la pieza, lo que permite un recubrimiento más uniforme y consistente en todas las superficies expuestas, lo cual es una gran ventaja para componentes intrincados.

Propiedades de la Película

El CVD típicamente produce recubrimientos más gruesos y dúctiles con alta adhesión. Las películas PVD son más delgadas y pueden ser más quebradizas, pero a menudo exhiben una mayor tensión de compresión, lo que puede ayudar a prevenir la propagación de grietas y mejorar la resistencia al impacto.

Impacto Ambiental

El PVD se considera generalmente un proceso más respetuoso con el medio ambiente. Opera en el vacío y no produce subproductos peligrosos. Los gases precursores utilizados en algunos procesos CVD pueden ser tóxicos o corrosivos, lo que requiere un manejo y eliminación cuidadosos.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el proceso correcto, debe priorizar el requisito más crítico de su aplicación.

- Si su enfoque principal es recubrir materiales sensibles al calor (como herramientas HSS): El PVD es la única opción viable debido a su baja temperatura de proceso, que previene el daño y la distorsión del sustrato.

- Si su enfoque principal es la máxima dureza y estabilidad química en un sustrato tolerante al calor (como el carburo): El CVD, especialmente con recubrimientos de

Al2O3, ofrece una durabilidad excepcional y una fuerte unión química. - Si su enfoque principal es recubrir formas internas complejas o lograr un recubrimiento muy grueso: El proceso basado en gas del CVD proporciona una cobertura más uniforme que el proceso PVD de línea de visión.

- Si su enfoque principal es la resistencia al impacto o la amigabilidad ambiental: El PVD es generalmente la opción superior, ofreciendo películas más resistentes y una huella operativa más limpia.

En última instancia, comprender las diferencias fundamentales del proceso le permite seleccionar el recubrimiento que desbloqueará el más alto nivel de rendimiento para su componente específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (vaporización de átomos) | Químico (reacción de gas) |

| Temperatura Típica | 50°C - 600°C (Baja) | 900°C - 1100°C (Alta) |

| Mejor para Sustratos | Materiales sensibles al calor (HSS, titanio) | Materiales tolerantes al calor (carburo) |

| Uniformidad del Recubrimiento | Línea de visión (puede variar en formas complejas) | Excelente (el gas fluye alrededor de las piezas) |

| Ventaja Clave | Preserva la dureza del sustrato; versátil | Adhesión superior; cobertura uniforme |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su aplicación?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para ingeniería de superficies. Nuestros expertos pueden ayudarle a seleccionar la solución PVD o CVD ideal para mejorar la vida útil de su herramienta, mejorar el rendimiento y maximizar el retorno de la inversión.

Contáctenos hoy para discutir sus requisitos específicos de sustrato y recubrimiento → Obtener una Consulta Gratuita

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto