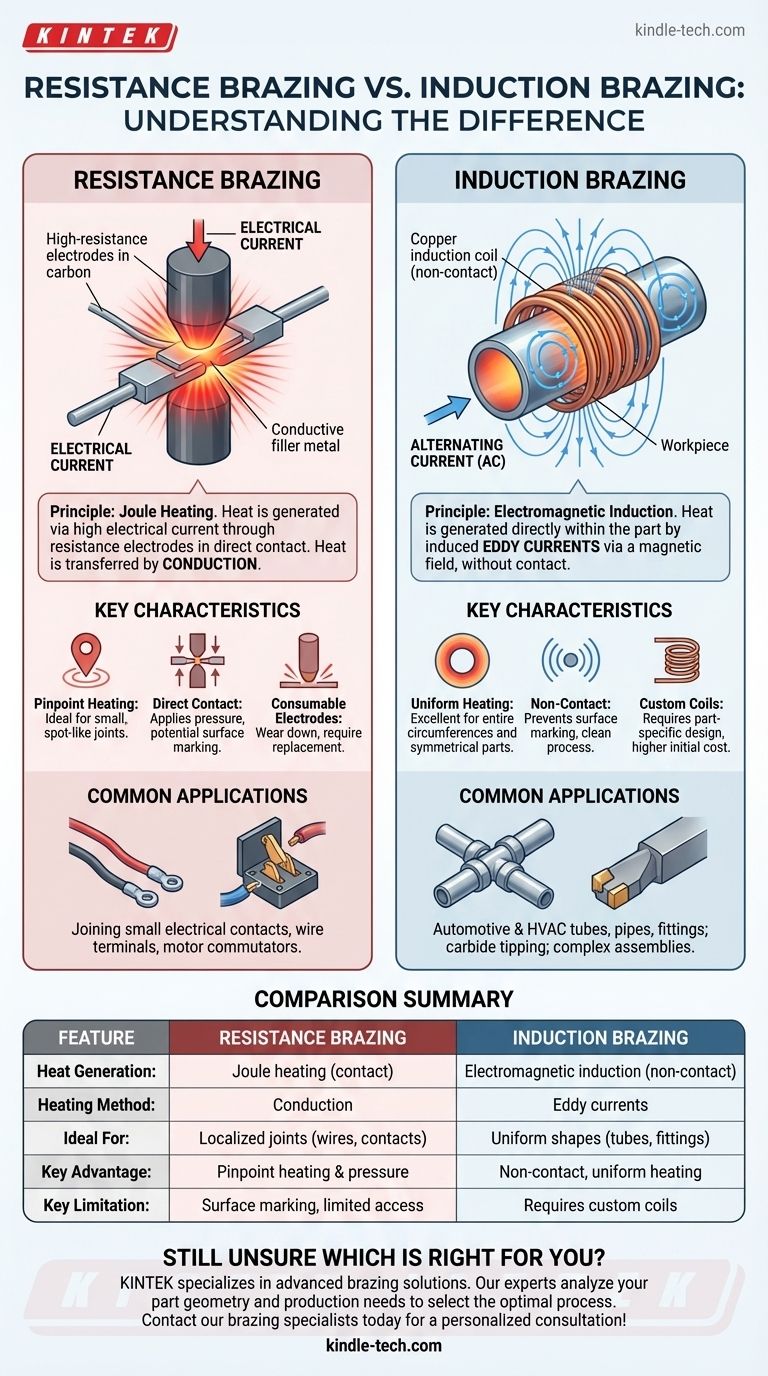

En esencia, la diferencia entre la soldadura fuerte por resistencia y la soldadura fuerte por inducción radica en cómo generan calor. La soldadura fuerte por resistencia calienta la unión haciendo pasar una corriente eléctrica a través de electrodos de alta resistencia que están en contacto directo con la pieza de trabajo. En contraste, la soldadura fuerte por inducción utiliza un método sin contacto, calentando la pieza directamente al inducir corrientes eléctricas dentro de ella mediante un campo magnético.

La elección entre estos dos métodos avanzados de soldadura fuerte no se trata de cuál es "mejor", sino de cuál es más apropiado para la geometría de su pieza y sus necesidades de producción. La soldadura fuerte por resistencia es ideal para uniones localizadas, puntuales, mientras que la inducción es superior para calentar formas uniformes y perímetros completos de la unión sin contacto.

El Principio de Generación de Calor

Para seleccionar el proceso correcto, primero debe comprender la física fundamental detrás de cómo cada uno crea calor. El método de generación de calor dicta todo, desde el tiempo de ciclo hasta el costo de las herramientas.

Cómo funciona la soldadura fuerte por resistencia

La soldadura fuerte por resistencia opera bajo el principio del calentamiento Joule. Se pasa una corriente eléctrica alta a través de electrodos, generalmente hechos de carbono o molibdeno, que sujetan las piezas que se van a unir.

Estos electrodos tienen una alta resistencia eléctrica, lo que hace que se calienten intensamente. Luego, este calor se transfiere a la pieza de trabajo y a la aleación de soldadura fuerte principalmente por conducción, fundiendo el metal de aporte.

El calor se localiza intensamente en los puntos donde los electrodos hacen contacto.

Cómo funciona la soldadura fuerte por inducción

La soldadura fuerte por inducción utiliza la inducción electromagnética. Se pasa una corriente alterna (CA) a través de una bobina de cobre de forma precisa, lo que crea un campo magnético potente y oscilante.

Cuando la pieza de trabajo se coloca dentro de este campo (sin tocar la bobina), el campo induce corrientes eléctricas circulantes, conocidas como corrientes de Foucault, dentro de la propia pieza. La resistencia eléctrica de la pieza hace que se caliente rápida y uniformemente desde dentro.

Comparación de las Características Clave del Proceso

Los diferentes principios de calentamiento conducen a características de proceso distintas, cada una con ventajas para aplicaciones específicas.

Aplicación y Control del Calor

La soldadura fuerte por resistencia proporciona un calentamiento puntual directamente en los puntos de contacto de los electrodos. Esto es excelente para componentes pequeños, pero puede provocar un calentamiento desigual en uniones más grandes.

El calentamiento por inducción se define por la forma de la bobina. Sobresale en calentar circunferencias enteras, como un tubo en un accesorio, con una uniformidad y repetibilidad excepcionales. El proceso es sin contacto, lo que evita marcar la superficie de la pieza.

Velocidad y Tiempos de Ciclo

Ambos métodos son extremadamente rápidos y adecuados para la automatización. Un ciclo típico se puede completar en cuestión de segundos.

La inducción suele ser más rápida para calentar un área de unión completa, mientras que la resistencia puede ser más rápida para conexiones diminutas y puntuales donde los electrodos pueden sujetar y calentar casi instantáneamente.

Equipamiento y Herramientas

La soldadura fuerte por resistencia requiere una fuente de alimentación y un conjunto de electrodos consumibles. Estos electrodos se desgastan con el tiempo y deben reemplazarse, y su forma es fundamental para la calidad de la unión.

La soldadura fuerte por inducción requiere una fuente de alimentación y una bobina de inducción diseñada a medida para cada geometría de pieza específica. Aunque las bobinas son duraderas, el diseño y la fabricación iniciales pueden representar una inversión significativa en herramientas.

Comprensión de las Compensaciones y Aplicaciones

Ningún método es una solución universal. La geometría de su pieza y la naturaleza de su línea de producción guiarán su decisión.

Aplicaciones Comunes para la Soldadura Fuerte por Resistencia

Este método es la opción preferida para unir componentes pequeños y conductores en grandes volúmenes.

Los ejemplos clásicos incluyen la fijación de cables a terminales, la conexión de contactos eléctricos en interruptores y relés, y la soldadura fuerte de segmentos en conmutadores de motores. La capacidad de aplicar calor y presión simultáneamente es un beneficio clave.

Aplicaciones Comunes para la Soldadura Fuerte por Inducción

La inducción es dominante donde la integridad de la unión, la velocidad y la apariencia cosmética son críticas, especialmente en piezas simétricas.

Se utiliza ampliamente en las industrias automotriz y de climatización (HVAC) para soldar tuberías y accesorios. También se utiliza para la punta de carburo en herramientas de corte y para unir ensamblajes complejos donde el calentamiento uniforme es esencial.

Limitaciones Clave a Considerar

La principal limitación de la soldadura fuerte por resistencia es su dependencia del contacto físico, lo que puede dañar las superficies y limita el acceso a las uniones. También es menos efectiva para calentar áreas grandes o no uniformes de manera uniforme.

El principal inconveniente de la soldadura fuerte por inducción es la necesidad de bobinas específicas para cada pieza. Un cambio en el diseño de la pieza requiere una nueva bobina, lo que aumenta el costo y el tiempo de entrega, haciéndola menos flexible para producciones de bajo volumen o muy variadas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método óptimo requiere hacer coincidir las capacidades del proceso con su objetivo de fabricación específico.

- Si su enfoque principal es la producción de gran volumen de pequeños contactos eléctricos o terminales de cable: La soldadura fuerte por resistencia ofrece una eficiencia y precisión inigualables para estos tipos de uniones específicos.

- Si su enfoque principal es crear uniones limpias, fuertes y repetibles en piezas tubulares o simétricas: La soldadura fuerte por inducción proporciona un control, velocidad y calidad superiores para estas geometrías.

- Si su enfoque principal es evitar marcas superficiales al calentar un área precisa: La naturaleza sin contacto de la soldadura fuerte por inducción la convierte en la opción clara.

Al comprender cómo genera calor cada proceso, puede seleccionar con confianza el método que ofrezca la solución más confiable y rentable para su producto.

Tabla Resumen:

| Característica | Soldadura Fuerte por Resistencia | Soldadura Fuerte por Inducción |

|---|---|---|

| Generación de Calor | Calentamiento Joule a través del contacto con el electrodo | Inducción electromagnética (sin contacto) |

| Método de Calentamiento | Conducción desde los electrodos | Corrientes de Foucault dentro de la pieza |

| Ideal Para | Uniones localizadas, puntuales (ej. cables, contactos) | Formas uniformes y perímetros completos de la unión (ej. tubos, accesorios) |

| Ventaja Clave | Calentamiento puntual, aplica presión | Sin contacto, calentamiento uniforme, excelente repetibilidad |

| Limitación Clave | Marcado de superficies, menos efectiva para áreas grandes | Requiere una bobina personalizada para cada geometría de pieza |

¿Aún no está seguro de qué método de soldadura fuerte es el adecuado para su aplicación?

KINTEK se especializa en proporcionar soluciones avanzadas de soldadura fuerte y equipos de laboratorio. Nuestros expertos pueden ayudarle a analizar la geometría de su pieza y sus requisitos de producción para seleccionar el proceso óptimo, garantizando uniones fuertes, confiables y la máxima eficiencia.

¡Contacte hoy a nuestros especialistas en soldadura fuerte para una consulta personalizada!

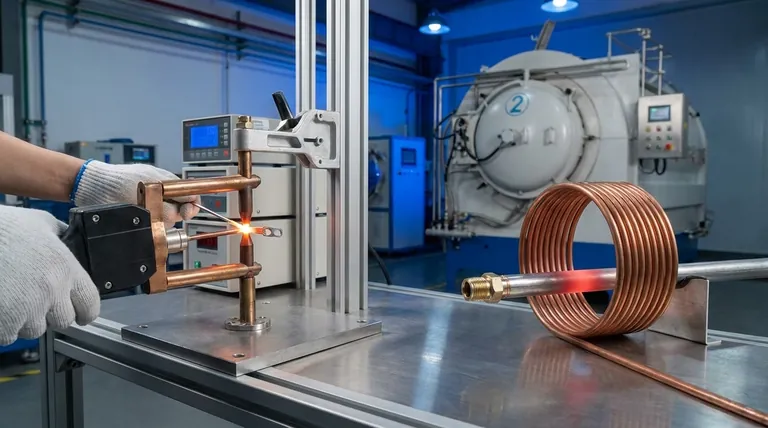

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores