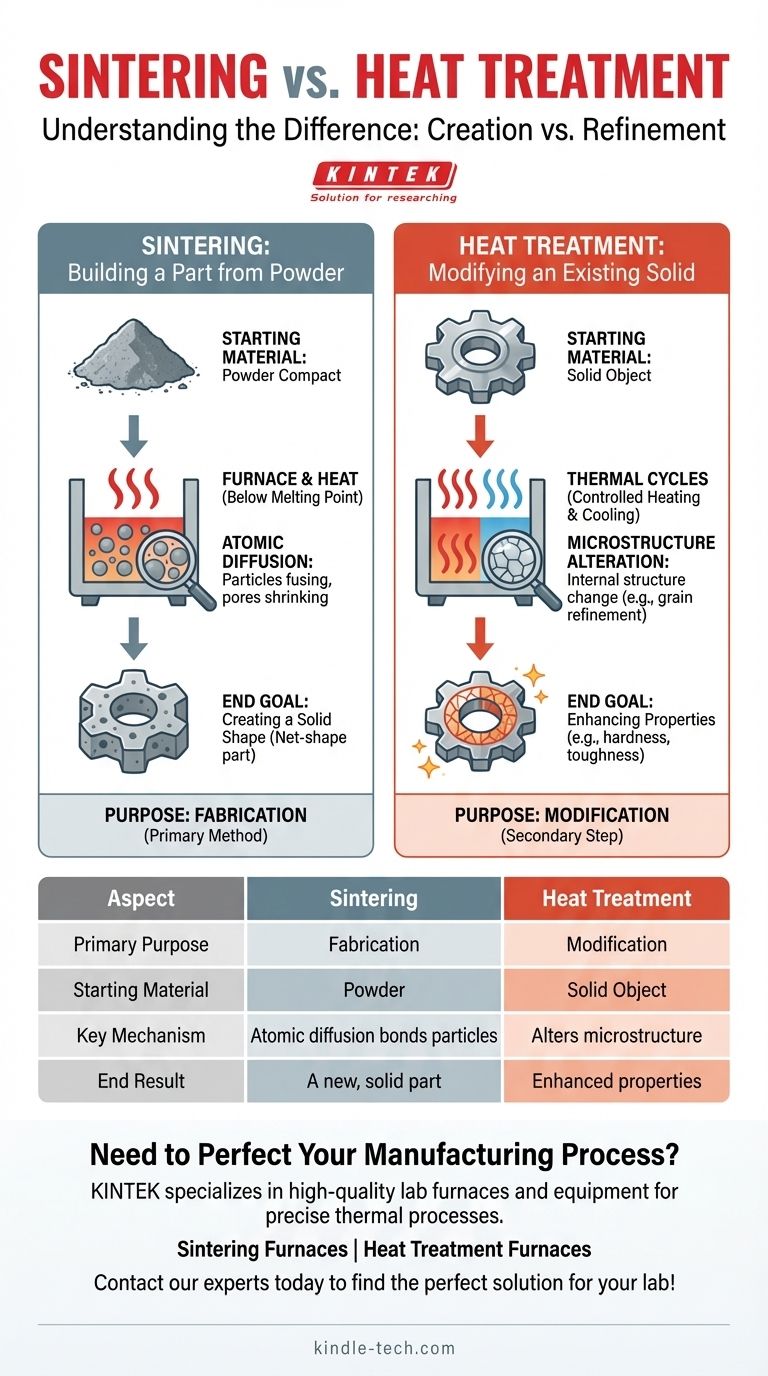

En esencia, la diferencia entre la sinterización y el tratamiento térmico radica en su propósito. La sinterización es un proceso de fabricación utilizado para crear un objeto sólido a partir de un polvo inicial. En contraste, el tratamiento térmico es un proceso de modificación utilizado para alterar las propiedades de un objeto sólido existente.

La forma más sencilla de entender la distinción es pensar en creación frente a refinamiento. Se utiliza la sinterización para crear la pieza en sí, y se utiliza el tratamiento térmico para refinar las propiedades de esa pieza una vez que ya ha sido fabricada.

Sinterización: Construir una pieza a partir de polvo

La sinterización es una técnica fundamental en un campo conocido como metalurgia de polvos. Es un método para fabricar componentes sólidos sin llegar a fundir el material.

El material de partida: Un compacto de polvo

El proceso siempre comienza con un polvo fino de un metal o cerámica. Este polvo se prensa primero en una forma deseada, a menudo denominada "compacto verde", que es frágil y tiene baja densidad.

El mecanismo: Difusión atómica

El compacto verde se calienta luego en un horno a una temperatura inferior a su punto de fusión. A esta alta temperatura, los átomos en los puntos de contacto de las partículas de polvo comienzan a difundirse a través de los límites, soldando efectivamente las partículas entre sí.

El objetivo final: Crear una forma sólida

A medida que las partículas se fusionan, los poros entre ellas se reducen, lo que hace que la pieza se densifique y se fortalezca hasta convertirse en un objeto sólido y coherente. El objetivo es producir una pieza de forma neta o casi neta que requiera un acabado mínimo. Este proceso es esencial para materiales con puntos de fusión extremadamente altos.

Tratamiento térmico: Modificar un sólido existente

El tratamiento térmico abarca una amplia gama de procesos, pero todos comparten el mismo objetivo fundamental: cambiar las características de una pieza que ya ha sido formada.

El material de partida: Un objeto sólido

A diferencia de la sinterización, el tratamiento térmico requiere un componente sólido existente. Esta pieza podría haberse creado mediante fundición, forja, mecanizado o incluso mediante un proceso de sinterización en sí mismo.

El mecanismo: Alteración de la microestructura

El proceso implica ciclos controlados de calentamiento y enfriamiento. Estos ciclos térmicos no fusionan partículas; en cambio, alteran la estructura cristalina interna del material, conocida como su microestructura. Las diferentes estructuras dan lugar a propiedades mecánicas muy diferentes.

El objetivo final: Mejorar las propiedades

El objetivo del tratamiento térmico nunca es crear la forma de la pieza, sino mejorar su rendimiento. Por ejemplo, el recocido (enfriamiento lento) puede hacer que un metal sea más blando y más trabajable. Por el contrario, el temple (enfriamiento rápido) puede hacer que el acero sea extremadamente duro y resistente al desgaste.

Comprender las diferencias clave

La elección entre estos procesos nunca es un "uno u otro" para la misma tarea. Sirven a funciones completamente separadas en el ciclo de vida de la fabricación.

Propósito: Fabricación frente a modificación

Esta es la distinción más crítica. La sinterización es un método de fabricación primario. El tratamiento térmico es un paso secundario de modificación o acabado.

Estado inicial: Polvo frente a sólido

La sinterización es imposible sin un material de partida en polvo. El tratamiento térmico solo se realiza en un objeto que ya es una masa sólida.

Resultado: Una pieza nueva frente a propiedades nuevas

El resultado exitoso de la sinterización es un componente sólido donde antes solo había polvo. El resultado exitoso del tratamiento térmico es un componente con nuevas propiedades físicas, como mayor dureza, tenacidad o ductilidad.

Tomar la decisión correcta para su objetivo

A menudo, estos dos procesos se utilizan secuencialmente para crear un único componente de alto rendimiento.

- Si su enfoque principal es crear una pieza compleja a partir de polvo metálico o cerámico: Está buscando un proceso de sinterización para formar el componente.

- Si su enfoque principal es mejorar las propiedades mecánicas de una pieza metálica existente: Necesita aplicar un proceso de tratamiento térmico específico como el recocido o el temple.

- Si su enfoque principal es producir una pieza de alto rendimiento mediante metalurgia de polvos: Utilizará la sinterización para formar la pieza, seguida de un ciclo de tratamiento térmico específico para lograr las propiedades finales deseadas.

Comprender esta distinción es la clave para controlar el recorrido de un material desde el polvo crudo hasta un componente terminado y de alto rendimiento.

Tabla de resumen:

| Aspecto | Sinterización | Tratamiento Térmico |

|---|---|---|

| Propósito principal | Fabricación (para crear una pieza) | Modificación (para alterar propiedades) |

| Material de partida | Polvo | Objeto sólido |

| Mecanismo clave | La difusión atómica une las partículas | Altera la microestructura del material |

| Resultado final | Una pieza sólida nueva a partir de polvo | Una pieza con propiedades mejoradas (ej. dureza) |

¿Necesita perfeccionar su proceso de fabricación?

Ya sea que esté creando componentes a partir de polvo mediante sinterización o mejorando la resistencia y durabilidad de las piezas existentes mediante tratamiento térmico, contar con el equipo de laboratorio adecuado es fundamental.

KINTEK se especializa en hornos de laboratorio y equipos de alta calidad diseñados para procesos térmicos precisos. Proporcionamos las herramientas fiables que necesita para:

- Hornos de Sinterización: Para crear piezas de forma neta a partir de polvos metálicos o cerámicos.

- Hornos de Tratamiento Térmico: Para recocido, temple y revenido para lograr las propiedades deseadas del material.

Permítanos ayudarle a controlar todo el recorrido desde la materia prima hasta el componente de alto rendimiento. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución perfecta para su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura