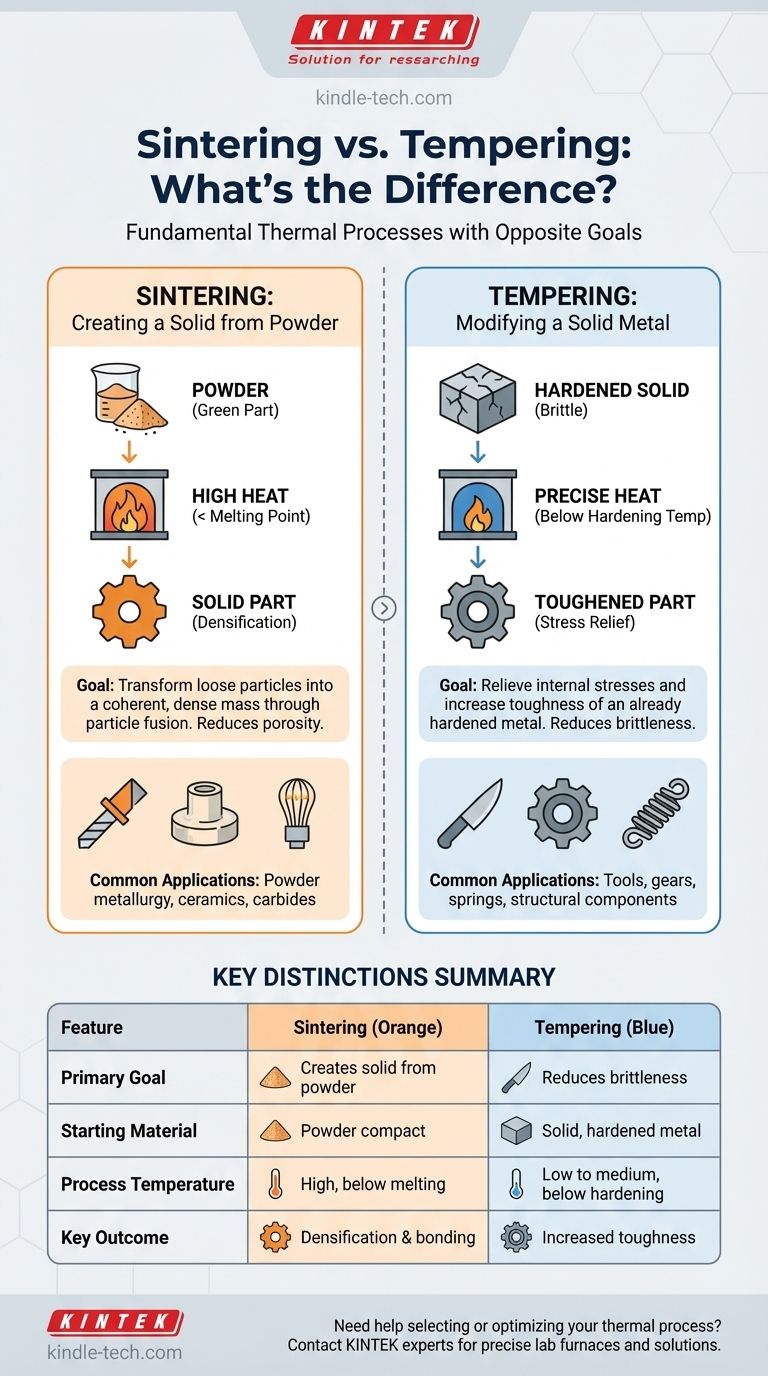

En esencia, el temple y la sinterización son procesos térmicos fundamentalmente diferentes con objetivos opuestos. La sinterización es un método de fabricación que utiliza calor para fusionar polvos en un objeto sólido, mientras que el temple es un paso de acabado que utiliza calor para reducir la fragilidad de una pieza metálica ya sólida y endurecida. No son intercambiables y se aplican a etapas completamente diferentes del ciclo de vida de un material.

La distinción crítica es el material de partida y el objetivo final. La sinterización crea una pieza sólida y densa a partir de un polvo. El temple modifica una pieza sólida existente para hacerla menos frágil y más duradera.

El objetivo de la sinterización: crear un sólido a partir de polvo

La sinterización es un proceso de fabricación primario, particularmente en los campos de la metalurgia de polvos y la cerámica. Su propósito es transformar una colección de partículas sueltas en una masa coherente y sólida.

¿Qué es la sinterización?

La sinterización implica tomar un polvo compactado, a menudo llamado "pieza verde", y calentarlo a una temperatura alta que está por debajo del punto de fusión del material.

Este proceso reduce la porosidad entre las partículas iniciales, haciendo que el objeto se contraiga y aumente su densidad. Como se señala en el prensado en caliente, una forma de sinterización, este puede ser un proceso "activado" donde también se aplica presión para acelerar la densificación.

El mecanismo: fusión de partículas

En lugar de fundir el material, la sinterización fomenta la difusión de átomos a través de los límites de las partículas, creando fuertes enlaces entre ellas.

El objetivo es eliminar los espacios vacíos (poros) y fusionar el polvo en una sola pieza densa. El entorno, como la presencia de gases como hidrógeno o nitrógeno, puede ser fundamental para lograr la densidad total en materiales específicos como nitruros o metales.

Aplicaciones comunes

La sinterización es esencial para crear piezas a partir de materiales con puntos de fusión extremadamente altos que son difíciles o imposibles de fundir, como filamentos de tungsteno, herramientas de corte de carburo y cerámicas avanzadas.

El objetivo del temple: modificar un metal sólido

El temple es un proceso de tratamiento térmico secundario. Nunca se utiliza para crear un objeto, sino para refinar las propiedades de uno que ya ha sido formado y endurecido.

¿Qué es el temple?

El temple se realiza casi siempre en metales ferrosos como el acero después de haber sido sometidos a un proceso de endurecimiento (temple o enfriamiento rápido). El endurecimiento hace que el acero sea muy duro pero también extremadamente frágil y con tensión interna.

El proceso implica recalentar la pieza endurecida a una temperatura precisa muy por debajo de su temperatura de endurecimiento, mantenerla durante un tiempo específico y luego enfriarla.

El mecanismo: alivio de la tensión interna

El calor del temple permite que los átomos de carbono dentro de la estructura cristalina (microestructura) del acero se reorganicen ligeramente. Esto alivia las inmensas tensiones internas creadas durante el enfriamiento rápido.

Este cambio microestructural disminuye la dureza y la fragilidad mientras aumenta significativamente la tenacidad del material: su capacidad para deformarse y absorber energía sin fracturarse.

Aplicaciones comunes

El temple es fundamental para crear herramientas y piezas de maquinaria que deben ser lo suficientemente duras para mantener un filo o resistir el desgaste, pero también lo suficientemente tenaces para soportar impactos y choques. Los ejemplos incluyen hojas de cuchillos, hachas, engranajes y componentes de acero estructural.

Comprender las distinciones clave

La confusión entre estos dos procesos surge de su uso compartido del calor. Sin embargo, una comparación directa revela sus diferencias fundamentales.

Material de partida: polvo frente a sólido

Esta es la distinción más clara. La sinterización comienza con un polvo. El temple comienza con una pieza metálica sólida, completamente formada, que ya ha sido endurecida.

Temperatura del proceso: por debajo del punto de fusión frente a por debajo del punto crítico

La sinterización calienta un material justo por debajo de su punto de fusión para fomentar la difusión de partículas. El temple calienta un metal endurecido a una temperatura mucho más baja, específicamente por debajo de su temperatura crítica inferior, para evitar deshacer el tratamiento de endurecimiento previo.

Resultado principal: densificación frente a tenacidad

El objetivo final de la sinterización es la densificación: convertir un compacto de polvo poroso en un objeto sólido. El objetivo final del temple es mejorar la tenacidad al reducir la fragilidad de un material ya duro.

Tomar la decisión correcta para su objetivo

El proceso correcto depende completamente de con qué está comenzando y qué necesita lograr.

- Si su enfoque principal es crear una pieza sólida a partir de polvo metálico o cerámico: Necesita sinterización para fusionar las partículas y lograr la densidad y forma deseadas.

- Si su enfoque principal es hacer que una pieza de acero endurecido sea menos frágil: Necesita temple para aliviar las tensiones internas y aumentar su tenacidad y durabilidad.

- Si su enfoque principal es unir dos componentes separados: Ninguno de los dos procesos es correcto; debe considerar soldadura, soldadura fuerte o soldadura blanda, que utilizan un material de aporte fundido para crear una unión.

Comprender el propósito fundamental de cada proceso —crear una pieza o modificar una propiedad— es la clave para dominar estos tratamientos de materiales.

Tabla de resumen:

| Característica | Sinterización | Temple |

|---|---|---|

| Objetivo principal | Crea una pieza sólida a partir de polvo | Reduce la fragilidad en una pieza sólida endurecida |

| Material de partida | Compacto de polvo ("pieza verde") | Metal sólido endurecido (p. ej., acero templado) |

| Temperatura del proceso | Alta, pero por debajo del punto de fusión del material | Baja a media, muy por debajo de la temperatura de endurecimiento |

| Resultado clave | Densificación y unión de partículas | Aumento de la tenacidad y alivio de tensiones |

| Aplicaciones comunes | Piezas de metalurgia de polvos, cerámicas, herramientas de carburo | Hojas de cuchillos, engranajes, resortes, componentes estructurales |

¿Necesita ayuda para seleccionar u optimizar su proceso térmico?

Ya sea que esté desarrollando nuevos materiales mediante sinterización o mejorando la durabilidad de componentes metálicos con temple, la experiencia de KINTEK en hornos de laboratorio y equipos de procesamiento térmico está aquí para apoyarlo. Proporcionamos las herramientas precisas y confiables que necesita para lograr resultados perfectos.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio en ciencia de materiales y tratamiento térmico.

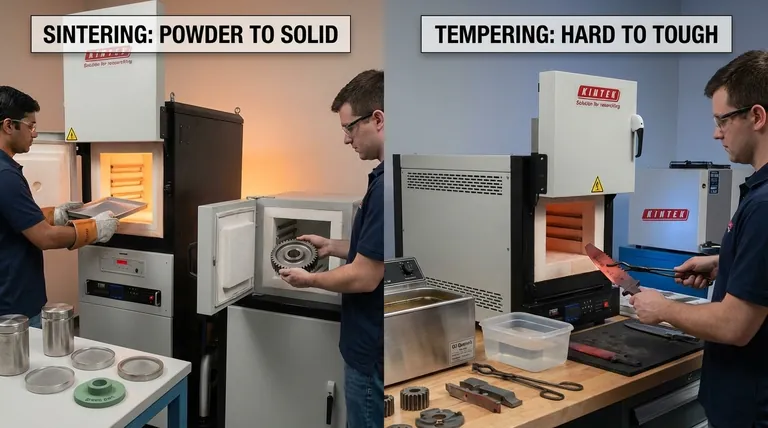

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?