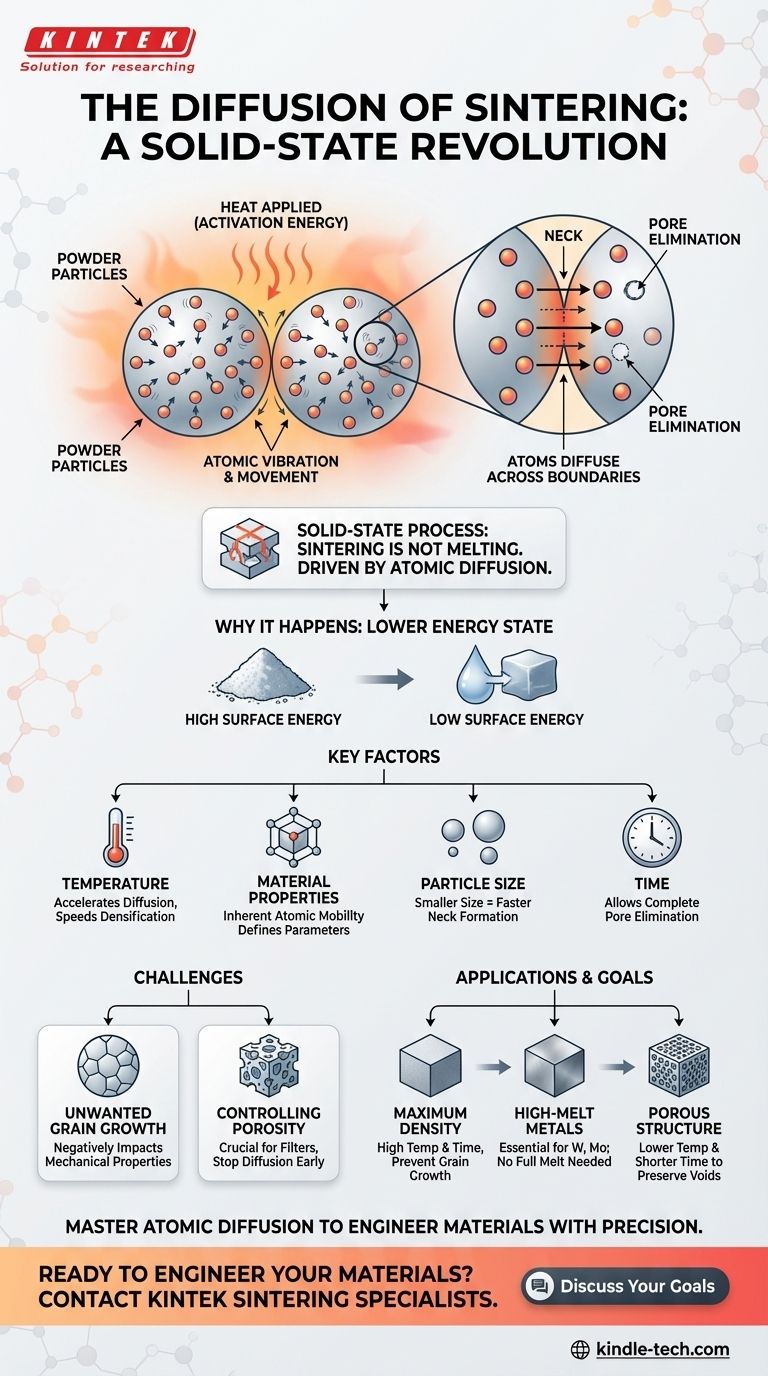

En resumen, la difusión es el mecanismo fundamental que hace posible la sinterización. Es el proceso mediante el cual los átomos, energizados por el calor, se mueven a través de los límites de las partículas individuales del material, haciendo que se fusionen y formen una pieza única y sólida sin llegar a fundirse.

El concepto crítico a entender es que la sinterización no consiste en fundir partículas. Es un proceso de estado sólido impulsado enteramente por la difusión atómica: la migración de átomos que buscan eliminar los huecos y crear una estructura más estable y de menor energía.

Cómo la difusión atómica impulsa la sinterización

La sinterización transforma un polvo suelto en un sólido denso aprovechando el movimiento natural de los átomos. Este proceso está gobernado por la temperatura, el tiempo y las propiedades inherentes del material.

El papel del calor y la energía

El calor aplicado durante la sinterización no sirve para fundir el material. En cambio, proporciona la energía de activación para los átomos.

A medida que el material se calienta, sus átomos comienzan a vibrar intensa y aleatoriamente. Esta energía les permite liberarse de sus posiciones fijas y moverse a través de la red cristalina del material.

Movimiento a través de los límites de las partículas

La acción clave ocurre en los puntos donde las partículas individuales se tocan. Los átomos se difunden a través de estos límites, moviéndose de una partícula a otra.

Esta migración de átomos construye efectivamente "cuellos" o puentes entre las partículas. A medida que más átomos se mueven, estos cuellos crecen, acercando las partículas y eliminando sistemáticamente los espacios vacíos (poros) entre ellas.

El objetivo: un estado de menor energía

La fuerza impulsora subyacente de todo este proceso es la tendencia del sistema a buscar su estado de energía más bajo posible.

Un polvo con innumerables partículas individuales tiene una gran cantidad de área superficial, lo que corresponde a una alta energía superficial. Al fusionarse y reducir esta área superficial, el material logra una configuración más estable y de menor energía, de manera similar a cómo las gotas de agua se fusionan para formar una gota más grande.

Comprensión de los factores clave

La eficiencia y el resultado de la sinterización dependen de varias variables que influyen directamente en la tasa de difusión atómica.

Temperatura

La temperatura es el factor más crítico. Las temperaturas más altas proporcionan más energía a los átomos, aumentando drásticamente la tasa de difusión y acelerando el proceso de densificación.

Propiedades del material

Cada material tiene una capacidad inherente diferente para que sus átomos se difundan. Esta es la razón por la cual los parámetros de sinterización para un material como el tungsteno son muy diferentes a los de una cerámica.

Tamaño de partícula

Los tamaños de partícula iniciales más pequeños generalmente conducen a una sinterización más rápida. Esto se debe a que una mayor área superficial proporciona más puntos de contacto y vías para que comience la difusión, acelerando las etapas iniciales de formación de cuellos.

Errores comunes y consideraciones

Aunque es potente, el proceso de sinterización requiere un control cuidadoso para lograr el resultado deseado.

Sinterización frente a fusión

La principal ventaja de la sinterización es su capacidad para procesar materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. Permite la creación de piezas sólidas a temperaturas muy por debajo de su punto de licuefacción.

Control de la porosidad

El proceso de difusión reduce y elimina naturalmente la porosidad. Si el objetivo es una pieza completamente densa, se debe permitir que el proceso se complete. Sin embargo, si se desea cierto nivel de porosidad (para aplicaciones como filtros), el proceso debe controlarse cuidadosamente y detenerse antes de que se produzca la densificación total.

Crecimiento de grano no deseado

Un efecto secundario común de las altas temperaturas y los largos tiempos requeridos para la sinterización es el crecimiento de grano. Los pequeños granos cristalinos que componen el material pueden fusionarse y crecer, lo que puede afectar negativamente las propiedades mecánicas finales, como la resistencia y la dureza.

Aplicación a su objetivo

Comprender la difusión le permite controlar el proceso de sinterización para lograr resultados específicos del material.

- Si su enfoque principal es la densidad máxima: Debe optimizar para una alta tasa de difusión utilizando suficiente temperatura y tiempo, equilibrándola cuidadosamente para evitar un crecimiento excesivo del grano.

- Si su enfoque principal es trabajar con metales de alto punto de fusión: La sinterización es el método de fabricación esencial, ya que lograr una fusión completa a menudo es técnica o económicamente inviable.

- Si su enfoque principal es crear una estructura porosa: Debe limitar deliberadamente la extensión de la difusión utilizando temperaturas más bajas o tiempos más cortos para preservar los vacíos entre las partículas.

En última instancia, dominar los principios de la difusión atómica es la clave para controlar el proceso de sinterización e ingeniar materiales con precisión.

Tabla de resumen:

| Factor clave | Impacto en la sinterización |

|---|---|

| Temperatura | Las temperaturas más altas aceleran la difusión atómica, acelerando la densificación. |

| Propiedades del material | La movilidad atómica inherente dicta los parámetros y el tiempo de sinterización. |

| Tamaño de partícula | Las partículas más pequeñas proporcionan más área superficial para una difusión y formación de cuellos más rápidas. |

| Tiempo | Los tiempos de sinterización más largos permiten una difusión más completa y una eliminación de poros. |

¿Listo para diseñar sus materiales con precisión?

Comprender la ciencia de la difusión es el primer paso; aplicarla es el siguiente. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para controlar el proceso de sinterización para obtener resultados óptimos, ya sea que su objetivo sea la densidad máxima, la porosidad controlada o el procesamiento de metales de alto punto de fusión.

Nuestra experiencia apoya sus necesidades de I+D y producción. Póngase en contacto con nuestros especialistas en sinterización hoy mismo para analizar cómo podemos ayudarle a alcanzar sus objetivos de propiedades del material.

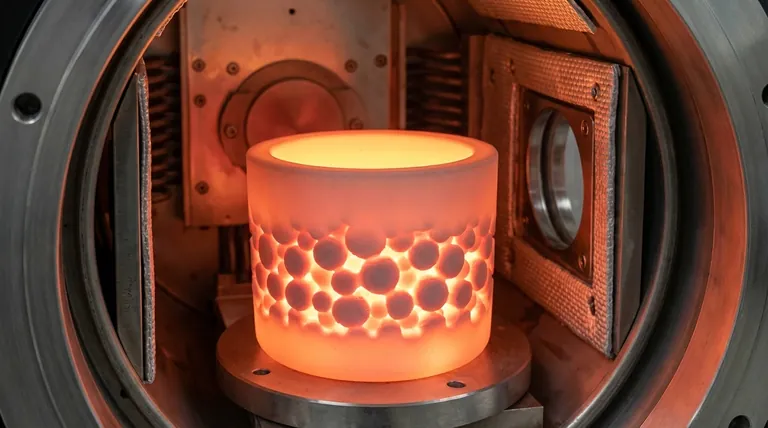

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son los parámetros del proceso de pulverización catódica por magnetrón? Variables clave maestras para películas delgadas superiores

- ¿Es buena la pirólisis para el medio ambiente? Sí, cuando se implementa correctamente para la valorización de residuos

- ¿Cómo funciona la sinterización? Una guía sobre la unión atómica y la densificación de materiales

- ¿Cuáles son los productos de la pirólisis del caucho? Transformando neumáticos usados en combustible, negro de humo y acero

- ¿Qué es la pirólisis de lodos? Transformar los residuos en energía y recursos

- ¿Cuáles son los tipos de mezcladores farmacéuticos? Elija el mezclador adecuado para su formulación

- ¿Qué es un blanco en un proceso de pulverización catódica? La fuente de su recubrimiento de película delgada

- ¿Por qué es necesario un horno de secado al vacío para la preparación del catalizador Pt/Nb-TiO2? Optimice la actividad de su material