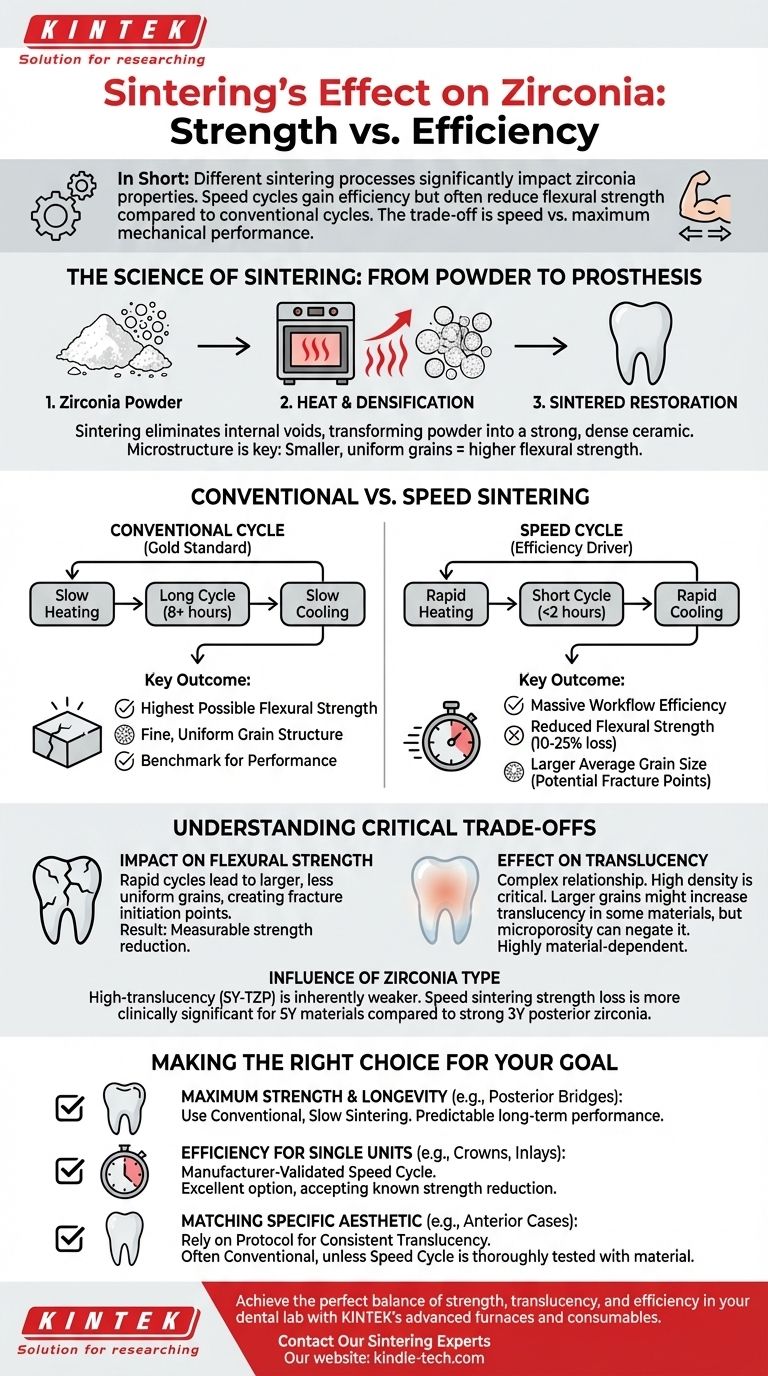

En resumen, los diferentes procesos de sinterización impactan significativamente las propiedades finales de la zirconia monolítica translúcida. Si bien los ciclos de sinterización "rápida" ofrecen grandes ganancias de eficiencia, a menudo resultan en una reducción medible de la resistencia a la flexión en comparación con los ciclos convencionales más lentos. El efecto sobre la translucidez es más complejo y depende del material, pero la compensación principal es entre la velocidad y el rendimiento mecánico máximo.

La elección entre un ciclo de sinterización convencional y uno rápido no se trata solo de ahorrar tiempo. Es una decisión clínica y técnica que altera directamente la microestructura final del material, creando un equilibrio crítico entre la eficiencia del flujo de trabajo, la resistencia a la flexión y la estética.

La ciencia de la sinterización: del polvo a la prótesis

El objetivo de la sinterización

La sinterización es el paso crítico que transforma un bloque de zirconia poroso, similar a la tiza, en una restauración cerámica densa y fuerte. El proceso utiliza calor para hacer que las partículas individuales de zirconia se unan y se compacten.

Este proceso de densificación reduce drásticamente la porosidad. La eliminación de estos vacíos internos es lo que le da a la restauración de zirconia final su alta resistencia a la flexión y su integridad estructural.

El papel crítico de la microestructura

Las propiedades finales de la zirconia sinterizada están determinadas por su microestructura interna, específicamente el tamaño y la distribución de sus granos cristalinos.

En general, una microestructura con granos más pequeños y uniformes da como resultado una mayor resistencia a la flexión. Esto se debe a que es más difícil que una grieta se propague a través de una red densa de granos pequeños que fracturarse a través de granos más grandes e irregulares.

Sinterización convencional frente a rápida: una comparación directa

El ciclo convencional: el estándar de oro

Un ciclo de sinterización convencional es un proceso largo y lento, que a menudo dura 8 horas o más. Implica tasas de calentamiento y enfriamiento muy graduales.

Este ritmo deliberado permite un crecimiento de grano controlado y uniforme, lo que generalmente resulta en la microestructura de grano fino que produce la mayor resistencia a la flexión posible para un material de zirconia dado. Se considera el punto de referencia para el rendimiento mecánico.

El ciclo rápido: el motor de la eficiencia

Los ciclos de sinterización rápida acortan drásticamente el proceso, a menudo a menos de dos horas. Esto se logra mediante tasas de calentamiento y enfriamiento extremadamente rápidas.

El beneficio obvio es una mejora masiva en la eficiencia del flujo de trabajo, lo que permite restauraciones de una sola visita y tiempos de respuesta más rápidos para los laboratorios dentales. Sin embargo, este ahorro de tiempo conlleva importantes implicaciones en la ciencia de los materiales.

Comprender las compensaciones críticas

El impacto en la resistencia a la flexión

El calentamiento rápido en un ciclo rápido puede provocar un crecimiento de grano menos uniforme, lo que a menudo resulta en tamaños de grano promedio más grandes. Estos granos más grandes pueden actuar como puntos de iniciación potenciales para fracturas bajo tensión.

En consecuencia, la sinterización rápida casi siempre da como resultado una reducción en la resistencia a la flexión en comparación con el mismo material sinterizado convencionalmente. Si bien los materiales modernos están optimizados para minimizar esta pérdida, no es raro observar una reducción de la resistencia del 10 al 25%, dependiendo de la zirconia específica y el ciclo del horno utilizados.

El efecto sobre la translucidez

La relación entre la sinterización y la translucidez es compleja. La alta densidad y la baja porosidad son los factores más importantes para una buena translucidez, que tanto los ciclos convencionales como los rápidos intentan lograr.

Sin embargo, el tamaño del grano también juega un papel. Algunos estudios sugieren que los granos más grandes producidos por ciertos ciclos rápidos pueden aumentar ligeramente la translucidez al reducir el número de límites de grano que dispersan la luz. Este efecto no es universal y puede anularse si el ciclo no logra eliminar toda la microporosidad. El resultado depende en gran medida de la combinación específica de material y horno.

La influencia del tipo de zirconia

El material base en sí es una variable crucial. Las zirconias de alta translucidez (a menudo denominadas "anteriores" o 5Y-TZP) son inherentemente más débiles que las zirconias de alta resistencia (3Y-TZP).

Por lo tanto, una reducción porcentual de la resistencia debido a la sinterización rápida es más significativa clínicamente para un material 5Y ya más débil. Una zirconia posterior 3Y fuerte aún puede ser más que lo suficientemente fuerte para su propósito incluso después de la sinterización rápida, pero no siempre se puede decir lo mismo de un material 5Y utilizado en una situación de alto estrés.

Tomar la decisión correcta para su objetivo

La decisión de qué ciclo usar debe basarse en los requisitos clínicos del caso específico. No existe un protocolo "mejor" único; solo existe el protocolo más apropiado para el objetivo.

- Si su enfoque principal es la máxima resistencia y longevidad (p. ej., puentes posteriores de tramo largo): Utilice un ciclo de sinterización lento y convencional para garantizar la mayor resistencia a la flexión posible y un rendimiento predecible a largo plazo.

- Si su enfoque principal es la eficiencia para unidades individuales (p. ej., coronas, inlays): Un ciclo de sinterización rápida validado por el fabricante es una excelente opción, siempre que acepte la reducción conocida en la resistencia máxima.

- Si su enfoque principal es igualar una estética específica (p. ej., casos anteriores desafiantes): Confíe en el protocolo de sinterización que le brinde la translucidez más predecible y consistente, que a menudo es el ciclo convencional a menos que haya probado exhaustivamente un ciclo rápido con su material específico.

Al alinear su protocolo de sinterización con la demanda clínica, pasa de simplemente seguir un programa a diseñar estratégicamente el mejor resultado posible para cada restauración.

Tabla de resumen:

| Proceso de sinterización | Tiempo de ciclo | Impacto clave en la resistencia a la flexión | Impacto clave en la translucidez | Caso de uso ideal |

|---|---|---|---|---|

| Convencional | ~8+ horas | Mayor resistencia (grano fino) | Consistente, predecible | Puentes posteriores de tramo largo, máxima longevidad |

| Rápida | <2 horas | Resistencia reducida (pérdida del 10-25%) | Dependiente del material, variable | Coronas de unidad única, inlays, casos centrados en la eficiencia |

Logre el equilibrio perfecto entre resistencia, translucidez y eficiencia en su laboratorio dental. El protocolo de sinterización correcto es fundamental para el éxito clínico de cada restauración de zirconia. En KINTEK, nos especializamos en proporcionar hornos de laboratorio avanzados y consumibles diseñados para una sinterización precisa y confiable de todo tipo de zirconia. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para validar sus ciclos de sinterización y garantizar resultados consistentes y de alta calidad para cada caso. Contáctenos hoy para discutir las necesidades específicas de su laboratorio y mejorar su flujo de trabajo cerámico.

Contacte a Nuestros Expertos en Sinterización

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos