En el tratamiento térmico, la velocidad de calentamiento es una palanca de control crítica. Determina directamente la diferencia de temperatura entre la superficie y el núcleo de una pieza. Este gradiente dicta la profundidad final de la dureza, la microestructura resultante y el potencial de distorsión o agrietamiento, lo que la convierte en una de las variables más importantes de todo el proceso.

Elegir la velocidad de calentamiento adecuada es una compensación fundamental. Se equilibra el objetivo de lograr propiedades superficiales específicas, como la resistencia al desgaste, con la necesidad de gestionar las tensiones internas y mantener las propiedades deseadas del núcleo del componente.

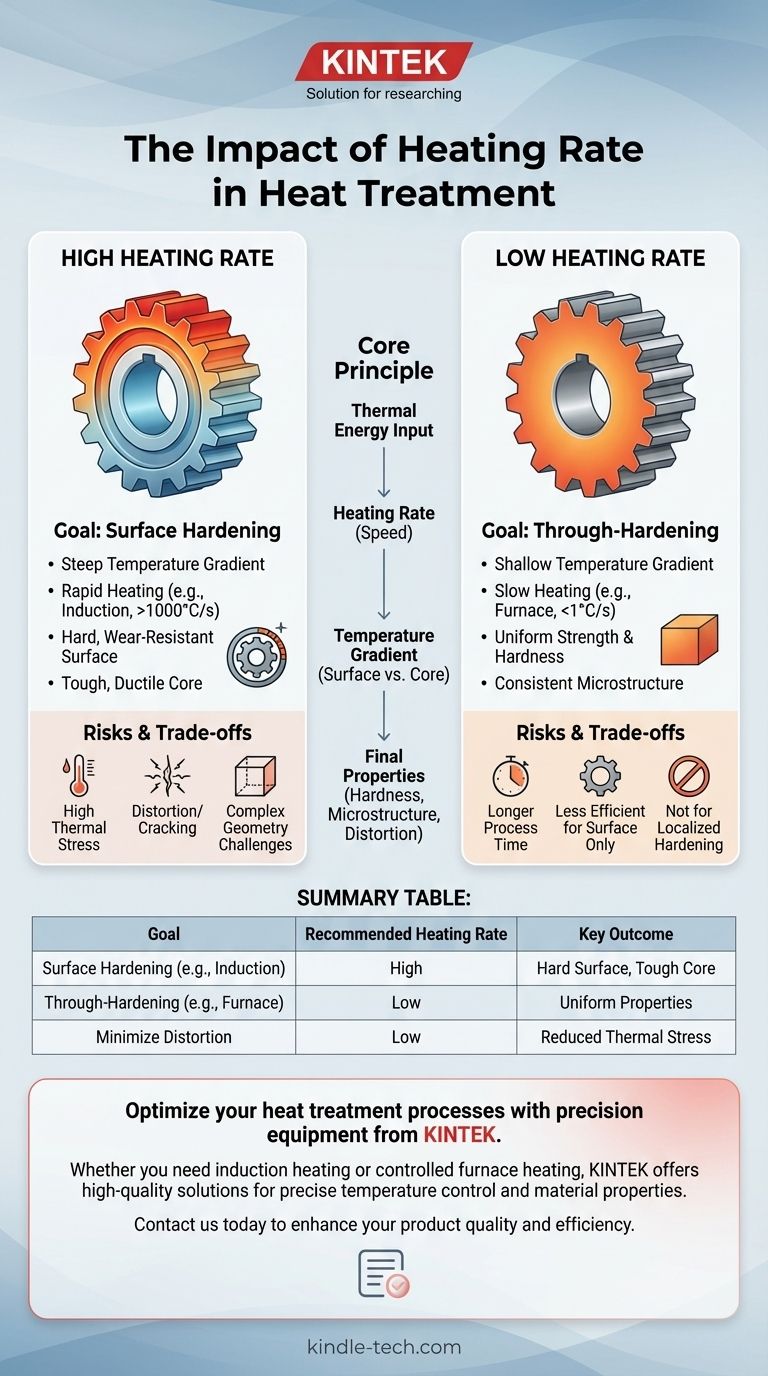

El principio fundamental: gradientes de temperatura y transformación

El efecto de la velocidad de calentamiento se refiere fundamentalmente a la rapidez con la que se introduce energía térmica y cómo responde el material.

¿Qué es la velocidad de calentamiento?

La velocidad de calentamiento es la velocidad a la que aumenta la temperatura de un material, típicamente medida en grados Celsius o Fahrenheit por segundo (°C/s o °F/s). Una velocidad puede ser muy lenta en un horno (menos de 1°C/s) o extremadamente rápida con calentamiento por inducción (más de 1000°C/s).

El impacto en el gradiente de temperatura

Una velocidad de calentamiento rápida crea un gradiente de temperatura pronunciado. La superficie de la pieza se calienta extremadamente rápido, mientras que el núcleo permanece relativamente frío. Este es el principio clave detrás del endurecimiento superficial.

Una velocidad de calentamiento lenta crea un gradiente de temperatura poco pronunciado. Toda la pieza, tanto la superficie como el núcleo, se calienta de manera más uniforme, minimizando la diferencia de temperatura en su sección transversal. Esto es esencial para el endurecimiento total.

Cómo la velocidad afecta la austenitización

Para el acero, el tratamiento térmico implica transformar la microestructura inicial en una fase llamada austenita antes del temple. La velocidad de calentamiento afecta esta transformación. Una velocidad más lenta proporciona más tiempo para que los átomos de carbono se disuelvan uniformemente en la austenita, lo que lleva a una estructura más uniforme. Un calentamiento extremadamente rápido puede resultar en un tamaño de grano de austenita más fino y una disolución de carbono potencialmente incompleta si no se controla adecuadamente.

Velocidades de calentamiento altas vs. bajas: aplicaciones prácticas

Se eligen diferentes velocidades de calentamiento para lograr objetivos de ingeniería específicos, a menudo opuestos.

Altas velocidades de calentamiento: el objetivo del endurecimiento superficial

La aplicación principal de las altas velocidades de calentamiento es el endurecimiento superficial, también conocido como cementación. El objetivo es crear un componente con una superficie muy dura y resistente al desgaste, manteniendo un núcleo más blando, resistente y dúctil.

Un ejemplo perfecto es el calentamiento por inducción. Al aplicar una corriente alterna de alta frecuencia, el calor se genera rápidamente y se concentra solo en la superficie de la pieza. Como señala el material de referencia, una frecuencia más alta crea una capa calentada más delgada, lo que permite un control preciso sobre la profundidad de la capa.

Este rápido calentamiento superficial seguido de un temple rápido transforma solo la capa exterior en martensita dura, dejando el núcleo inafectado y resistente.

Bajas velocidades de calentamiento: el objetivo del endurecimiento total

Las bajas velocidades de calentamiento se utilizan cuando el objetivo es lograr propiedades uniformes en todo el componente. Este proceso se denomina endurecimiento total o temple y revenido.

Al calentar la pieza lentamente en un horno, la energía térmica se extiende por toda la sección transversal. Esto asegura que el núcleo alcance la misma temperatura de austenitización que la superficie. Cuando toda la pieza se templa, se endurece uniformemente desde la superficie hasta el núcleo, maximizando la resistencia y la dureza generales.

Comprender las compensaciones y los riesgos

La elección de la velocidad de calentamiento no está exenta de consecuencias. Cada enfoque tiene riesgos y beneficios inherentes que deben gestionarse cuidadosamente.

El riesgo de distorsión y agrietamiento

El riesgo más significativo asociado con las altas velocidades de calentamiento es el estrés térmico. El pronunciado gradiente de temperatura entre la superficie caliente y el núcleo frío hace que la superficie se expanda rápidamente, creando una inmensa tensión interna. En piezas con geometrías complejas, esquinas afiladas o secciones delgadas, esta tensión puede causar deformación (distorsión) o incluso agrietamiento.

El desafío del control de la microestructura

Si bien el calentamiento rápido es efectivo, si la velocidad es excesiva o el tiempo a temperatura es demasiado corto, la transformación a austenita puede ser incompleta. No todo el carbono puede disolverse y difundirse correctamente, lo que puede resultar en una dureza menor de lo esperado después del temple.

El factor costo y proceso

Los procesos de alta velocidad como el calentamiento por inducción requieren equipos y herramientas especializados, lo que puede ser una inversión de capital significativa. Sin embargo, son extremadamente rápidos y energéticamente eficientes para la producción de alto volumen. El calentamiento en horno es más lento y menos eficiente para los tratamientos superficiales, pero es más versátil para una amplia gama de tamaños de piezas y para lograr el endurecimiento total.

Selección de la velocidad de calentamiento adecuada para su objetivo

Su elección de la velocidad de calentamiento debe estar impulsada por los requisitos de rendimiento final del componente.

- Si su enfoque principal es la máxima resistencia al desgaste superficial: Opte por un proceso de alta velocidad de calentamiento como la inducción o el endurecimiento por llama para crear una capa dura con un núcleo resistente y dúctil.

- Si su enfoque principal es lograr una resistencia y dureza uniformes en todo un componente: Utilice una velocidad de calentamiento lenta y controlada en un horno para asegurar una distribución uniforme de la temperatura y la transformación antes del temple.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja: Una velocidad de calentamiento más lenta es generalmente más segura, ya que reduce los gradientes térmicos que causan tensión interna durante el ciclo de calentamiento.

En última instancia, dominar la velocidad de calentamiento le permite diseñar con precisión las propiedades del material para que coincidan con la función prevista de la pieza.

Tabla resumen:

| Objetivo | Velocidad de calentamiento recomendada | Resultado clave |

|---|---|---|

| Endurecimiento superficial (ej. inducción) | Alta | Superficie dura y resistente al desgaste; núcleo resistente y dúctil |

| Endurecimiento total (ej. horno) | Baja | Resistencia y dureza uniformes en todo el componente |

| Minimizar la distorsión | Baja | Reducción del estrés térmico y la deformación en piezas complejas |

Optimice sus procesos de tratamiento térmico con equipos de precisión de KINTEK.

Ya sea que necesite el calentamiento rápido y localizado por inducción para el endurecimiento superficial o el calentamiento uniforme y controlado de un horno para el endurecimiento total, el equipo adecuado es fundamental para lograr las propiedades deseadas del material y evitar defectos costosos como la distorsión.

KINTEK se especializa en equipos de laboratorio e industriales de alta calidad, incluidos hornos y sistemas de calentamiento, diseñados para proporcionar el control preciso de la temperatura que sus aplicaciones demandan. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para dominar las velocidades de calentamiento para sus materiales y componentes específicos.

Contáctenos hoy para discutir sus desafíos de tratamiento térmico y descubrir cómo nuestras soluciones pueden mejorar la calidad y eficiencia de su producto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas de usar una centrífuga? Logre una separación de muestras rápida y de alta resolución

- ¿Por qué es crítico el control programado de la temperatura para los catalizadores Ce-TiOx/npAu? Logre precisión en la activación del catalizador

- ¿Cuáles son las ventajas de la pirólisis en la conversión de biomasa en energía? Desbloquee múltiples fuentes de valor a partir de los residuos

- ¿Cómo contribuye un horno de secado de laboratorio a la síntesis de TiO2? Desbloquee la estabilidad avanzada de materiales y la unión química

- ¿Cuáles son las aplicaciones de los diamantes sintéticos? Desde herramientas de corte hasta ordenadores cuánticos

- ¿Cuál es el principio del rotavapor? Eliminación eficiente y suave de disolventes para compuestos sensibles

- ¿Cómo afecta el tratamiento térmico a alta temperatura a las membranas de PVA? Optimización de la Estabilidad y el Rendimiento

- ¿Cuál es la temperatura máxima de servicio para la soldadura fuerte? Una guía para la integridad y longevidad de la unión