En resumen, la sinterización generalmente aumenta la dureza de un material. El proceso transforma una colección de partículas sueltas en una masa densa y sólida, y los parámetros clave como el tiempo de sinterización y la velocidad de enfriamiento se pueden ajustar para maximizar este efecto. Una mayor duración de la sinterización y una velocidad de enfriamiento más rápida suelen dar como resultado un producto final más duro.

El objetivo fundamental de la sinterización es reducir la porosidad fusionando las partículas. Esto crea una microestructura más densa y consolidada, y el aumento resultante de la dureza es una consecuencia directa de esta estructura interna mejorada.

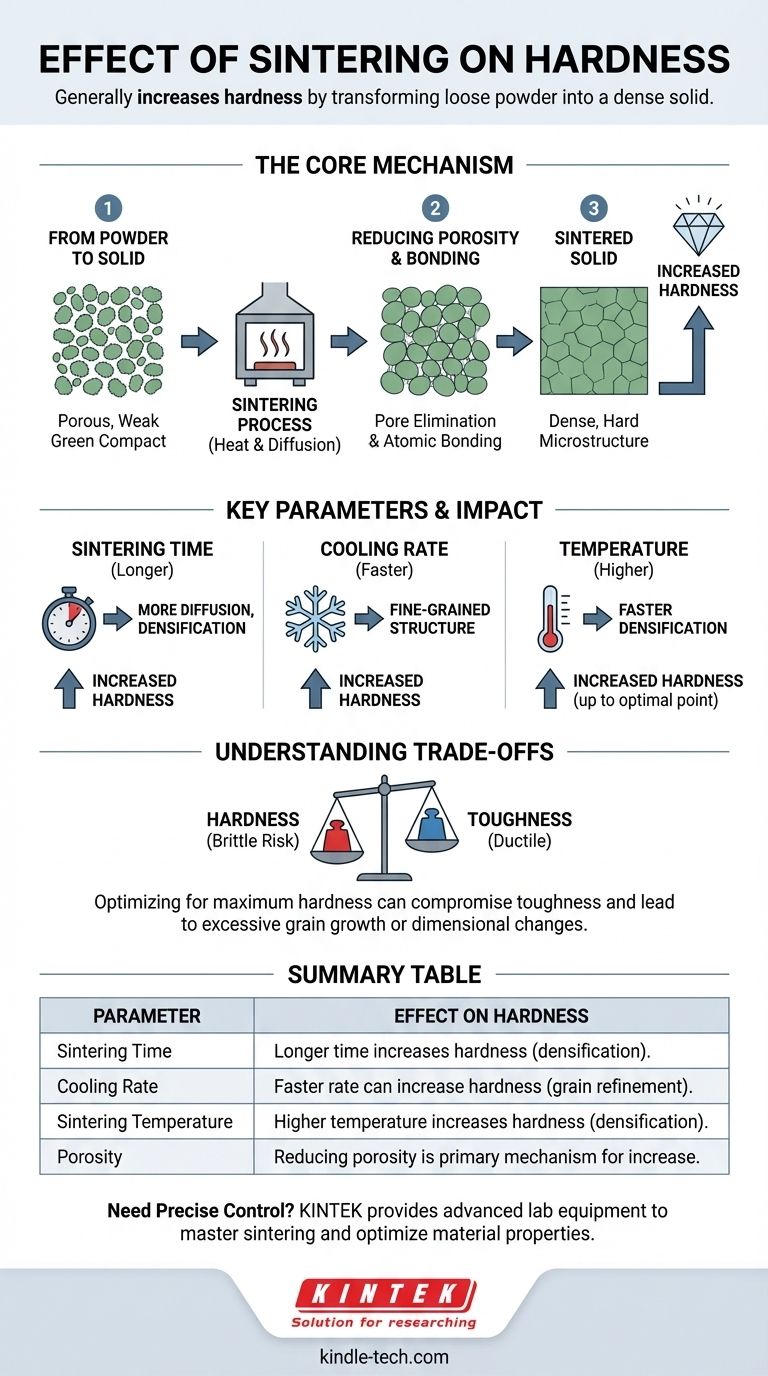

El mecanismo central: cómo la sinterización genera dureza

La sinterización es un proceso de tratamiento térmico que convierte un compacto de polvo en un componente denso y fuerte. Esta transformación es la causa principal del cambio en la dureza.

De polvo a sólido

El material de partida suele ser un "compacto en verde", una colección de partículas prensadas en una forma. Este compacto es poroso y mecánicamente débil. La sinterización aplica calor por debajo del punto de fusión del material, proporcionando la energía para que los átomos se unan a través de los límites de las partículas.

Reducción de la porosidad

Los espacios vacíos, o poros, entre las partículas son la principal fuente de debilidad en una pieza sin sinterizar. Durante la sinterización, el material se difunde para llenar estos huecos, lo que hace que la pieza se encoja y se densifique. La eliminación de esta porosidad es el factor más importante para aumentar la dureza.

Promoción de la unión atómica

A medida que se eliminan los poros, se forman fuertes enlaces metalúrgicos entre los granos individuales del material. Esto crea una red continua y sólida que es mucho más resistente a la deformación y la indentación, que es la definición misma de dureza.

Parámetros clave y su impacto

Puede controlar el resultado del proceso de sinterización manipulando varias variables clave. Cada una tiene un efecto directo y predecible sobre la dureza final.

El papel del tiempo de sinterización

Como se señala en los estudios, aumentar la duración del proceso de sinterización permite más tiempo para que se produzca la difusión atómica. Esto conduce a una eliminación más completa de los poros y a enlaces más fuertes entre los granos, lo que da como resultado un material más denso y duro.

La influencia de la velocidad de enfriamiento

Una velocidad de enfriamiento más rápida después de la sinterización puede "fijar" una microestructura deseable de grano fino. Para muchos materiales, esta estructura de grano fino es más dura y fuerte que una de grano grueso que podría formarse durante un enfriamiento lento. Esto es conceptualmente similar a cómo se utiliza el temple para endurecer el acero.

El factor crítico de la temperatura

Si bien el tiempo y la velocidad de enfriamiento son importantes, la temperatura de sinterización es, sin duda, la variable más crítica. Las temperaturas más altas aceleran el proceso de difusión, lo que permite una densificación más rápida y un mayor aumento de la dureza. Sin embargo, existe una temperatura óptima para cada material.

Comprender las compensaciones

Lograr la máxima dureza no siempre es el único objetivo. Ajustar agresivamente el proceso de sinterización puede provocar efectos secundarios indeseables.

Dureza vs. tenacidad

Un principio fundamental en la ciencia de los materiales es la compensación entre dureza y tenacidad. Un material muy duro suele ser más quebradizo, lo que significa que es más susceptible a fracturarse bajo un impacto repentino. La optimización de la dureza podría comprometer la capacidad del material para absorber energía.

El riesgo de crecimiento excesivo de grano

Si la temperatura de sinterización es demasiado alta o el tiempo es demasiado largo, los granos pueden crecer excesivamente. Si bien el crecimiento inicial del grano es beneficioso, los granos de tamaño excesivo a veces pueden conducir a una reducción de la resistencia y la tenacidad, creando una estructura general más débil a pesar de la alta densidad.

Control dimensional

La sinterización implica inherentemente una contracción a medida que el material se densifica. Los parámetros agresivos que maximizan la dureza también pueden causar cambios más significativos y potencialmente menos predecibles en las dimensiones, lo que dificulta mantener tolerancias estrictas en la pieza final.

Adaptación del proceso a su objetivo

Los parámetros de sinterización ideales dependen completamente de las propiedades deseadas del componente final. Debe equilibrar los requisitos contrapuestos para lograr el mejor resultado.

- Si su objetivo principal es maximizar la dureza y la resistencia: Emplee temperaturas de sinterización más altas, tiempos de mantenimiento más prolongados y una velocidad de enfriamiento rápida.

- Si su objetivo principal es equilibrar la dureza con la tenacidad: Optimice para una densidad total sin causar un crecimiento excesivo del grano, y considere usar una velocidad de enfriamiento más moderada y controlada.

- Si su objetivo principal es una alta precisión dimensional: Utilice los parámetros de sinterización efectivos mínimos (tiempo y temperatura) necesarios para lograr la densidad objetivo, lo que ayudará a minimizar y controlar la contracción.

En última instancia, dominar el proceso de sinterización proporciona un control directo sobre la microestructura, lo que le permite diseñar materiales con precisamente las propiedades que necesita.

Tabla resumen:

| Parámetro | Efecto sobre la dureza |

|---|---|

| Tiempo de sinterización | Un tiempo más prolongado aumenta la dureza al promover la densificación. |

| Velocidad de enfriamiento | Una velocidad de enfriamiento más rápida puede aumentar la dureza al refinar la estructura del grano. |

| Temperatura de sinterización | Una temperatura más alta acelera la densificación, aumentando la dureza (hasta un punto óptimo). |

| Porosidad | La reducción de la porosidad es el mecanismo principal para aumentar la dureza. |

¿Necesita un control preciso sobre la dureza y las propiedades de su material?

El proceso de sinterización es clave para lograr el equilibrio perfecto de dureza, tenacidad y precisión dimensional para sus componentes. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para dominar este proceso térmico crítico.

Ya sea que esté desarrollando nuevos materiales u optimizando la producción existente, nuestras soluciones lo ayudan a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización y pruebas de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿A qué temperatura se descompone térmicamente el grafito? El papel crítico de la atmósfera

- ¿Cuál es la función principal de un agitador magnético de alta velocidad en la síntesis de nanopartículas de Pd sobre Au? Asegurar la difusión uniforme

- ¿Cuánto tiempo tarda el análisis por FRX? De segundos a horas, una guía para resultados precisos

- ¿Por qué el sputtering de RF se utiliza a menudo para la deposición de películas de óxido? Lograr una calidad de película aislante superior

- ¿Cuáles son las desventajas de una prensa de filtros? Limitaciones clave en la deshidratación y la operación

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Cuál es la aplicación del tratamiento térmico? Libere todo el potencial de su material