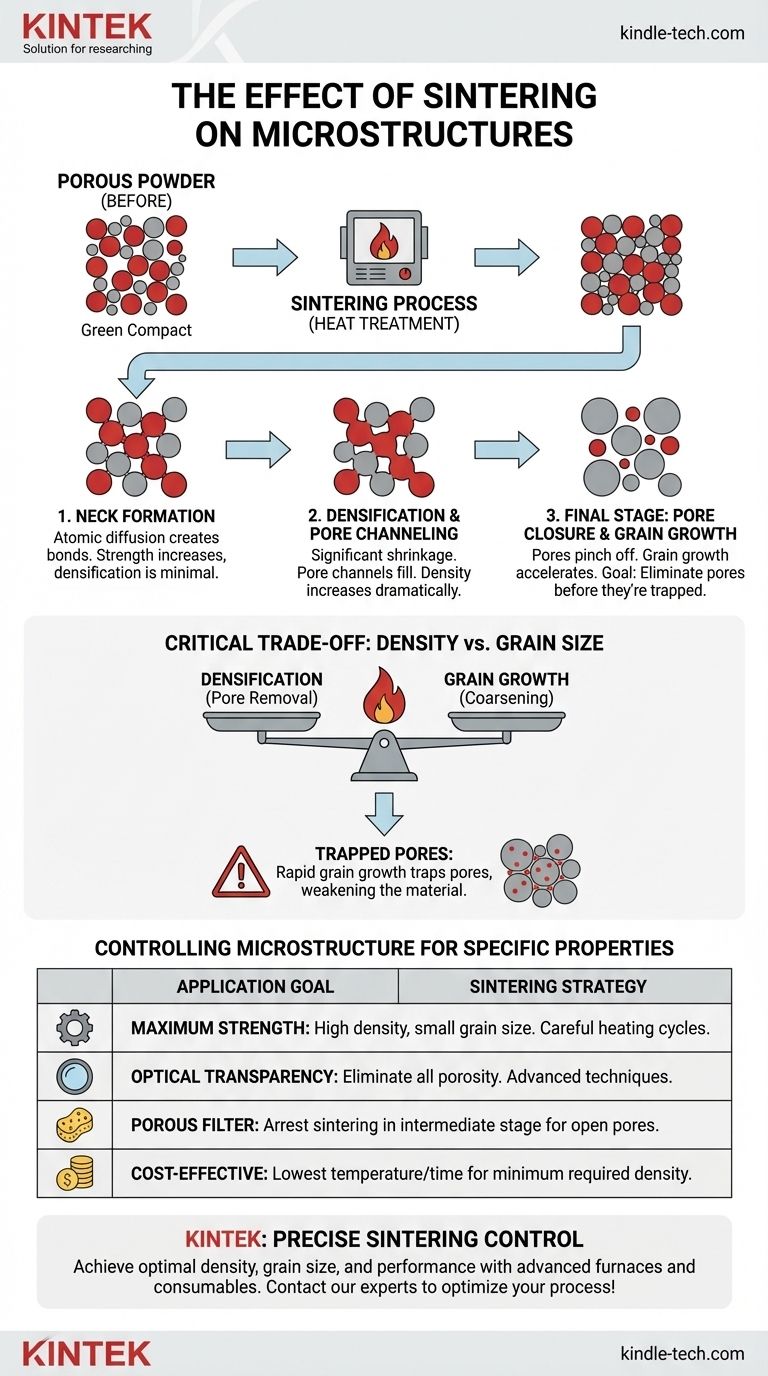

En esencia, la sinterización es un proceso de tratamiento térmico que transforma fundamentalmente una colección porosa de partículas de polvo en un objeto sólido y denso. Esta transformación se logra mediante la difusión atómica, lo que hace que las partículas se unan, los poros se reduzcan y se eliminen, y los granos crezcan. El resultado es un cambio drástico en la microestructura del material, que a su vez dicta sus propiedades físicas y mecánicas finales.

La sinterización es principalmente un acto de equilibrio entre dos fenómenos competitivos: la densificación (la eliminación de poros) y el crecimiento del grano. La microestructura final es una consecuencia directa de qué tan bien se controla este compromiso utilizando parámetros del proceso como la temperatura, el tiempo y la atmósfera.

Los mecanismos centrales de la sinterización

Para comprender el efecto sobre la microestructura, primero debe comprender cómo funciona la sinterización. Está impulsada por el deseo termodinámico de reducir la alta energía superficial de un polvo fino.

La fuerza impulsora: reducción de la energía superficial

Un compacto de polvo fino tiene una enorme cantidad de área superficial, que es un estado de alta energía y termodinámicamente inestable. La sinterización proporciona la energía térmica para que los átomos se muevan y reduzcan esta área superficial uniendo las partículas y eliminando los vacíos entre ellas.

Etapa inicial: formación de cuellos

Al comienzo del proceso, los átomos se difunden hacia los puntos de contacto entre las partículas de polvo adyacentes. Esto crea pequeños "cuellos" que unen las partículas. El compacto de polvo gana una resistencia significativa, pero la densificación general es mínima durante esta etapa.

Etapa intermedia: densificación y canalización de poros

Esta es la etapa donde ocurre la densificación más significativa. Los cuellos se hacen más grandes y los poros entre las partículas forman una red interconectada de canales. La difusión atómica, principalmente a lo largo de los límites de grano, mueve la materia desde el volumen de las partículas para llenar estos canales, lo que hace que el objeto se contraiga y su densidad aumente drásticamente.

Etapa final: cierre de poros y crecimiento del grano

A medida que la densificación se acerca a su máximo teórico, los canales de poros se pellizcan, formando poros aislados, a menudo esféricos. En esta etapa, el crecimiento del grano puede acelerarse significativamente. El objetivo principal es eliminar estos poros aislados finales antes de que los granos crezcan tanto que los atrapen en su interior.

Los principales cambios microestructurales

La sinterización diseña directamente la estructura interna final del material. Los cambios clave son la densidad, el tamaño del grano y la morfología de los poros.

Densificación: la eliminación de la porosidad

El efecto más obvio es la reducción del espacio vacío, o porosidad. Una pieza "en verde" (sin sinterizar) puede tener una densidad del 50-60%, pero una pieza completamente sinterizada puede superar el 99% de su densidad máxima teórica. Este aumento de densidad es directamente responsable de las mejoras en propiedades como la resistencia mecánica y la conductividad térmica.

Crecimiento del grano: el envejecimiento de los cristales

A medida que las partículas se fusionan y se eliminan los poros, los límites de las partículas originales son reemplazados por límites de grano. Impulsados por la misma necesidad de reducir la energía, estos granos crecerán, consumiendo granos más pequeños. El tamaño final del grano es una característica microestructural crítica que influye mucho en la dureza y la tenacidad a la fractura.

Forma y distribución de los poros

Durante la sinterización, la forma de los poros evoluciona. Los vacíos de forma irregular entre las partículas se transforman en una red de canales cilíndricos y, finalmente, en pequeños poros esféricos aislados. La distribución final de cualquier porosidad restante es crucial; una pequeña cantidad de porosidad ubicada en los límites de grano es mucho menos dañina que los poros atrapados dentro de los granos.

Comprender las compensaciones: densidad frente a tamaño de grano

Lograr una microestructura deseada rara vez es sencillo. El proceso implica navegar por una compensación crítica entre la densificación y el crecimiento del grano.

Los procesos competitivos

La densificación y el crecimiento del grano son procesos competitivos que se aceleran con temperaturas más altas y tiempos de sinterización más largos. El proceso ideal permite una densificación rápida mientras suprime o controla simultáneamente la tasa de crecimiento del grano.

El problema de los poros atrapados

Si el crecimiento del grano ocurre demasiado rápido, un límite de grano en movimiento rápido puede barrer un poro, atrapándolo dentro de la red cristalina. Una vez que un poro queda atrapado dentro de un grano, es extremadamente difícil de eliminar. Estos poros internos actúan como concentradores de tensión y son muy perjudiciales para la resistencia mecánica del material y propiedades como la transparencia óptica en cerámicas.

El papel de los parámetros de sinterización

La clave del éxito es manipular los parámetros de sinterización. La temperatura proporciona la energía para la difusión, el tiempo determina cuánto duran estos procesos y la atmósfera puede prevenir la oxidación y, a veces, influir en las tasas de difusión. Ajustar estas variables es la forma en que se dirige la microestructura hacia el resultado deseado.

Control de la microestructura para propiedades específicas

Su enfoque de la sinterización debe dictarse por la aplicación final de su componente. Al controlar la evolución microestructural, puede diseñar el rendimiento final del material.

- Si su enfoque principal es la máxima resistencia mecánica: Debe priorizar lograr una densidad casi total mientras mantiene el tamaño de grano final lo más pequeño posible, lo que requiere ciclos de calentamiento cuidadosamente optimizados.

- Si su enfoque principal es la transparencia óptica (para cerámicas avanzadas): Debe eliminar prácticamente toda la porosidad, ya que incluso los poros microscópicos dispersarán la luz. Esto a menudo requiere técnicas avanzadas como la sinterización asistida por presión.

- Si su enfoque principal es crear un filtro o soporte poroso: Debe detener intencionalmente el proceso de sinterización en la etapa intermedia para preservar una red de poros abierta e interconectada.

- Si su enfoque principal es la fabricación rentable: Debe buscar la temperatura más baja y el tiempo más corto que logre la densidad mínima requerida y las especificaciones de rendimiento para su aplicación.

En última instancia, dominar la sinterización consiste en navegar intencionalmente por el camino de la evolución microestructural para diseñar las propiedades finales del material que necesita.

Tabla de resumen:

| Cambio microestructural | Efecto en las propiedades del material |

|---|---|

| Densificación (Eliminación de poros) | Aumenta la resistencia, la dureza y la conductividad térmica |

| Crecimiento del grano | Afecta la tenacidad y la dureza; requiere un control cuidadoso |

| Evolución de la forma del poro | Determina la distribución final de la porosidad y la integridad del material |

| Compensación: Densidad frente a tamaño de grano | Crítico para equilibrar la resistencia mecánica y la eficiencia de fabricación |

¿Listo para diseñar la microestructura de su material con precisión? Los hornos de sinterización avanzados y los consumibles de KINTEK proporcionan el control exacto de temperatura, atmósfera y proceso que necesita para lograr la densidad, el tamaño de grano y el rendimiento óptimos para las aplicaciones específicas de su laboratorio, desde componentes de alta resistencia hasta filtros porosos. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar su proceso de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos