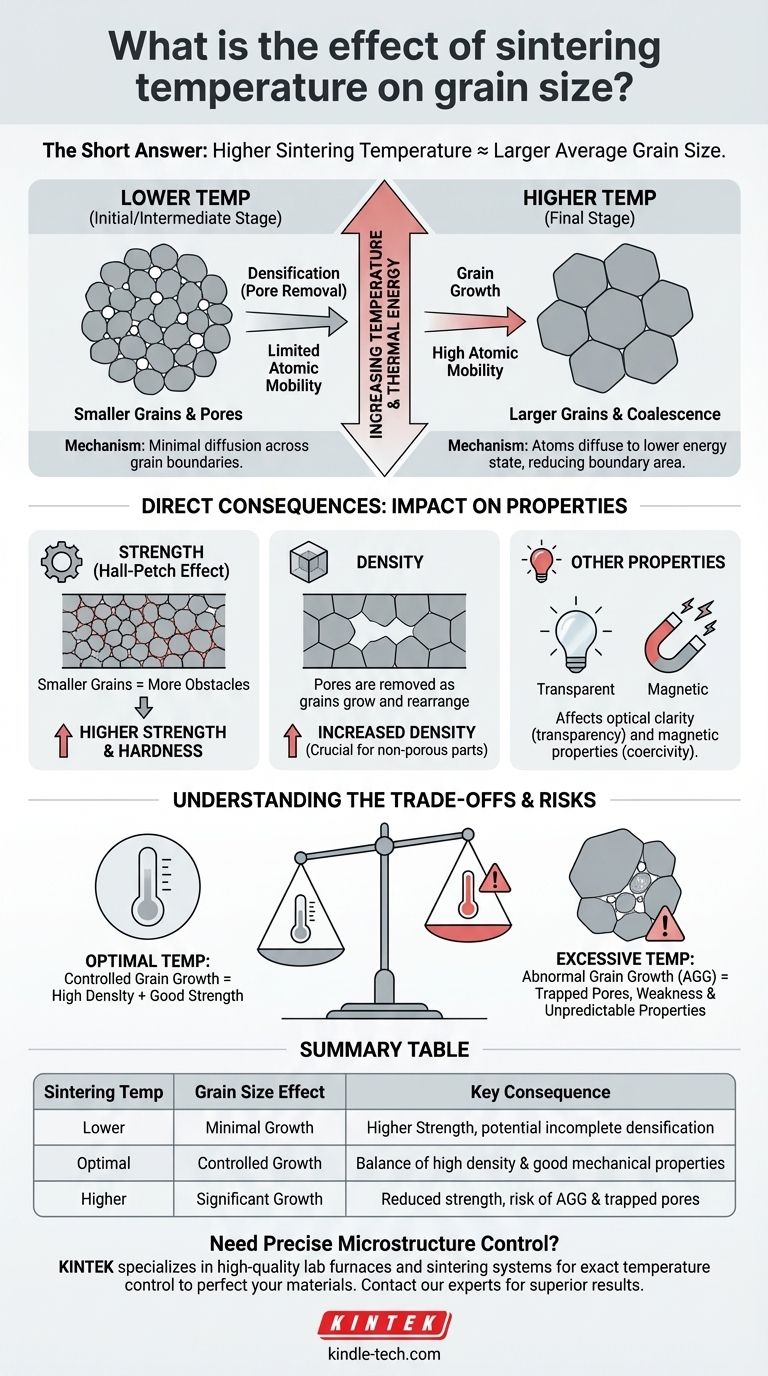

La respuesta corta es clara: una temperatura de sinterización más alta casi siempre resulta en un tamaño de grano promedio mayor. Esta es una relación fundamental en la ciencia de los materiales porque la energía térmica suministrada durante la sinterización alimenta directamente los procesos atómicos que causan el crecimiento y la coalescencia de los granos.

El principio central a comprender es que la sinterización es un proceso activado térmicamente. La temperatura proporciona la energía para dos fenómenos competitivos: la densificación (la eliminación de poros) y el crecimiento de grano. El desafío clave es lograr una densidad completa sin permitir un crecimiento excesivo de grano, lo que puede degradar las propiedades finales del material.

El mecanismo fundamental: Por qué la temperatura impulsa el crecimiento de grano

La sinterización es más que simplemente fusionar partículas; es un proceso de evolución microestructural. La temperatura es el catalizador principal para el movimiento atómico que remodela el material desde adentro hacia afuera.

El papel de la energía térmica

Los átomos dentro de un material se encuentran en un estado constante de vibración. Al aumentar la temperatura, se añade energía cinética, lo que hace que estos átomos vibren más intensamente y se muevan con mayor libertad.

Esta mayor movilidad atómica es el prerrequisito esencial para todos los mecanismos de sinterización, incluido el crecimiento de grano.

Difusión atómica a través de los límites de grano

La fuerza impulsora para el crecimiento de grano es la reducción de la energía total en el sistema. Los límites de grano —las interfaces entre cristales individuales— son regiones de alta energía.

Al aumentar la temperatura, se proporciona a los átomos suficiente energía para desprenderse de la red de un grano más pequeño y difundirse a través del límite para unirse a la red de un grano más grande y estable. Este proceso hace que el grano más grande crezca a expensas del más pequeño.

El objetivo: Un estado de menor energía

Un material con pocos granos grandes tiene un área total de límite de grano mucho menor que un material con muchos granos pequeños. Por lo tanto, el sistema es impulsado termodinámicamente a minimizar esta área de límite.

Temperaturas más altas simplemente aceleran la velocidad a la que el material puede alcanzar este estado de menor energía, lo que lleva a un crecimiento de grano más rápido y significativo.

Las consecuencias directas del tamaño de grano

El tamaño de los granos en una pieza cerámica o metálica final no es solo un detalle académico; dicta directamente muchas de sus propiedades físicas y mecánicas más importantes.

El vínculo con la densidad

Inicialmente, a medida que los granos crecen y se reorganizan, ayudan a eliminar los poros entre las partículas iniciales. Este proceso, conocido como densificación, es crucial para lograr una pieza final fuerte y no porosa.

El crecimiento de grano y la densificación están, por lo tanto, estrechamente relacionados, especialmente en las etapas intermedias de la sinterización.

El impacto en la resistencia mecánica

Esta es la consecuencia más crítica. La relación entre el tamaño de grano y la resistencia se describe famosamente por la ecuación de Hall-Petch. Establece que los materiales con granos más pequeños son más fuertes y duros.

Los límites de grano actúan como obstáculos que impiden el movimiento de dislocaciones (defectos) a través del material. Más límites (es decir, granos más pequeños) significan más obstáculos, lo que hace que el material sea más resistente a la deformación. A medida que los granos crecen, este efecto de fortalecimiento disminuye.

Efectos sobre otras propiedades

El tamaño de grano también influye en una multitud de otras propiedades. En cerámicas transparentes como la alúmina, la dispersión en los límites de grano puede reducir la claridad, por lo que un tamaño de grano uniforme y controlado es crítico. En materiales magnéticos, el tamaño de grano puede afectar la coercitividad y la permeabilidad.

Comprendiendo las compensaciones y los riesgos

Controlar la temperatura de sinterización es un acto de equilibrio. Simplemente aumentar la temperatura para lograr una alta densidad rápidamente puede llevar a resultados indeseables.

La carrera entre la densificación y el crecimiento de grano

El ciclo de sinterización ideal logra la máxima densificación con un crecimiento mínimo de grano. Si la temperatura es demasiado alta, el crecimiento de grano puede acelerarse rápidamente, a veces incluso atrapando poros dentro de los granos grandes donde se vuelven casi imposibles de eliminar.

Esto da como resultado una pieza que es porosa y mecánicamente débil.

El riesgo de crecimiento de grano anormal (CGA)

A temperaturas excesivamente altas o con tiempos de mantenimiento muy prolongados, puede ocurrir un fenómeno llamado crecimiento de grano anormal o exagerado. Aquí, unos pocos granos crecen desproporcionadamente grandes, consumiendo a todos sus vecinos.

Esto crea una microestructura no uniforme con propiedades mecánicas deficientes e impredecibles, y es un modo de falla común en el procesamiento cerámico.

Tomando la decisión correcta para su objetivo

La temperatura óptima de sinterización no es un valor único, sino un parámetro cuidadosamente elegido basado en su objetivo final. Depende del material, el tamaño de partícula y las propiedades finales deseadas.

- Si su enfoque principal es la máxima resistencia y dureza: Su objetivo es el tamaño de grano más pequeño posible que aún permita una densificación completa. Esto a menudo significa usar la temperatura efectiva más baja y potencialmente tiempos de mantenimiento más cortos.

- Si su enfoque principal es la transparencia óptica o propiedades eléctricas específicas: Debe priorizar la eliminación de toda la porosidad. Esto puede requerir temperaturas más altas o tiempos más prolongados, aceptando cierto crecimiento de grano como una compensación necesaria para una densidad perfecta.

- Si su enfoque principal es la producción rentable y de gran volumen: Deberá encontrar una temperatura que proporcione un equilibrio aceptable de densidad y resistencia en el menor tiempo posible para maximizar el rendimiento.

En última instancia, dominar la temperatura de sinterización le permite diseñar con precisión la microestructura del material para cumplir con sus requisitos de rendimiento específicos.

Tabla resumen:

| Temperatura de Sinterización | Efecto en el Tamaño de Grano | Consecuencia Clave |

|---|---|---|

| Temperatura Baja | Crecimiento mínimo de grano | Mayor resistencia (Hall-Petch), pero potencial de densificación incompleta |

| Temperatura Óptima | Crecimiento de grano controlado | Equilibrio de alta densidad y buenas propiedades mecánicas |

| Temperatura Alta | Crecimiento significativo de grano | Resistencia reducida, riesgo de crecimiento de grano anormal y poros atrapados |

¿Necesita un control preciso sobre la microestructura de su material? El proceso de sinterización es un delicado equilibrio, y el equipo adecuado es crucial para lograr la densidad y el tamaño de grano deseados. KINTEK se especializa en hornos de laboratorio y sistemas de sinterización de alta calidad que proporcionan el control de temperatura y la uniformidad exactos que necesita para perfeccionar sus cerámicas, metales y materiales avanzados.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a lograr propiedades de material superiores y resultados repetibles.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué es necesario un horno de calentamiento de caja de alta precisión para Inconel 718/TiC? Lograr un control preciso de las fases

- ¿Qué condiciones proporciona un horno mufla para el estudio de cerámicas (Ti,M)3AlC2? Maximizar la precisión experimental

- ¿Cómo contribuye un horno de sinterización de caja de alta temperatura a la densificación de las membranas de transporte de oxígeno?

- ¿Cuál es la función de un horno mufla de alta temperatura en la síntesis de La-Y-NbO4? Dominio de la difusión en estado sólido

- ¿Cómo influye un horno de laboratorio de alta temperatura en los adsorbentes en SGC? Optimice la síntesis de sus adsorbentes

- ¿Cómo se utiliza un horno de resistencia (horno mufla) en la síntesis de Na3OBr? Lograr un control preciso de la reacción térmica

- ¿Cuál es la función de un horno mufla de alta temperatura en la determinación del contenido de cenizas del carbón según las normas ISO?

- ¿Para qué se utiliza un horno mufla para "quemar"? Dominando los procesos térmicos controlados