En resumen, aumentar la temperatura de sinterización generalmente incrementa la dureza de un material. Esto ocurre porque las temperaturas más altas proporcionan la energía necesaria para que las partículas del polvo se unan de manera más efectiva, reduciendo los espacios vacíos (porosidad) y creando una pieza final más densa y sólida. Sin embargo, esta relación no es infinita; una temperatura excesivamente alta puede provocar otros problemas que comprometan la integridad del material.

La clave para dominar el proceso es comprender que la temperatura de sinterización es el control principal de la dureza. El objetivo no es simplemente utilizar la temperatura más alta posible, sino encontrar el punto óptimo que maximice la densidad y la unión de partículas antes de que efectos negativos como el crecimiento excesivo de grano comiencen a degradar las propiedades del material.

La Relación Fundamental: Temperatura, Densidad y Dureza

La sinterización es fundamentalmente un proceso de transformación térmica. La temperatura es el catalizador que impulsa los cambios físicos que convierten el polvo suelto en una masa coherente y sólida. El efecto sobre la dureza es un resultado directo de estos cambios microestructurales.

Activación de la Difusión Atómica

El calor proporciona la energía necesaria para la difusión atómica. Este es el mecanismo por el cual los átomos de las partículas de polvo individuales migran y se mueven a través de los límites de las partículas adyacentes. Sin suficiente energía térmica, este proceso es demasiado lento para ser efectivo.

Reducción de la Porosidad

A medida que los átomos se difunden, las partículas comienzan a fusionarse. Los pequeños puntos de contacto, o "cuellos", entre las partículas crecen. Este proceso atrae activamente las partículas, contrayendo los poros y huecos que quedaron atrapados entre ellas.

La reducción de la porosidad es un motor principal del aumento de la dureza. Con menos espacios vacíos, el material tiene una mayor área de sección transversal para resistir la indentación y la deformación.

Fortalecimiento de los Enlaces Interpartículas

El crecimiento de los cuellos entre las partículas crea una red fuerte y continua a través del material. Esto transforma una colección de granos individuales en un cuerpo sólido unificado con una resistencia mecánica significativamente mejorada y, por lo tanto, mayor dureza.

Comprender las Compensaciones: El Riesgo de la Sobre-sinterización

Aunque las temperaturas más altas son generalmente beneficiosas, existe un punto de rendimiento decreciente. Llevar la temperatura demasiado alta, una condición conocida como sobre-sinterización, introduce nuevos problemas que pueden comprometer la pieza final.

El Inicio del Crecimiento de Grano

Una vez que ha ocurrido la mayor parte de la densificación, la exposición continua a altas temperaturas provocará el crecimiento de grano. En este fenómeno, los granos más pequeños son consumidos por los más grandes y energéticamente estables. El tamaño promedio de grano del material comienza a aumentar significativamente.

Por Qué el Crecimiento Excesivo de Grano es un Problema

Si bien un material denso es duro, un material con granos excesivamente grandes puede volverse quebradizo. Una estructura de grano fino es típicamente más tenaz y resistente a la fractura. Los límites entre muchos granos pequeños actúan como obstáculos que impiden la propagación de grietas.

Cuando los granos se vuelven demasiado grandes, el material pierde esta ventaja estructural, lo que puede reducir su tenacidad general a pesar de que la medición de dureza se mantenga alta. Esto puede provocar fallos inesperados en la aplicación.

El Concepto de Temperatura Óptima

Esto crea una ventana de procesamiento. La temperatura de sinterización óptima es aquella que logra la máxima densidad y una fuerte unión interpartículas justo antes del inicio de un crecimiento de grano rápido y perjudicial. Encontrar este punto ideal es fundamental para lograr las propiedades del material deseadas de manera repetible.

Encontrar la Temperatura de Sinterización Óptima

Para diseñar un material de manera efectiva, debe equilibrar estos factores en competencia. Su enfoque dependerá completamente de los requisitos de rendimiento específicos de su componente.

- Si su enfoque principal es maximizar la dureza bruta: Deberá probar y identificar cuidadosamente la temperatura que logra una densidad casi total justo antes de que comience el crecimiento rápido del grano.

- Si su enfoque principal es equilibrar la dureza con la tenacidad: Es posible que deba operar ligeramente por debajo de la temperatura de dureza máxima para mantener una estructura de grano más fina y robusta.

- Si su enfoque principal es la consistencia del proceso y la eficiencia de costos: El objetivo es determinar la temperatura más baja y el tiempo más corto que cumplan de manera confiable con su especificación de dureza mínima requerida.

En última instancia, dominar la temperatura de sinterización le permite pasar de simplemente fabricar una pieza a diseñar un material con precisión.

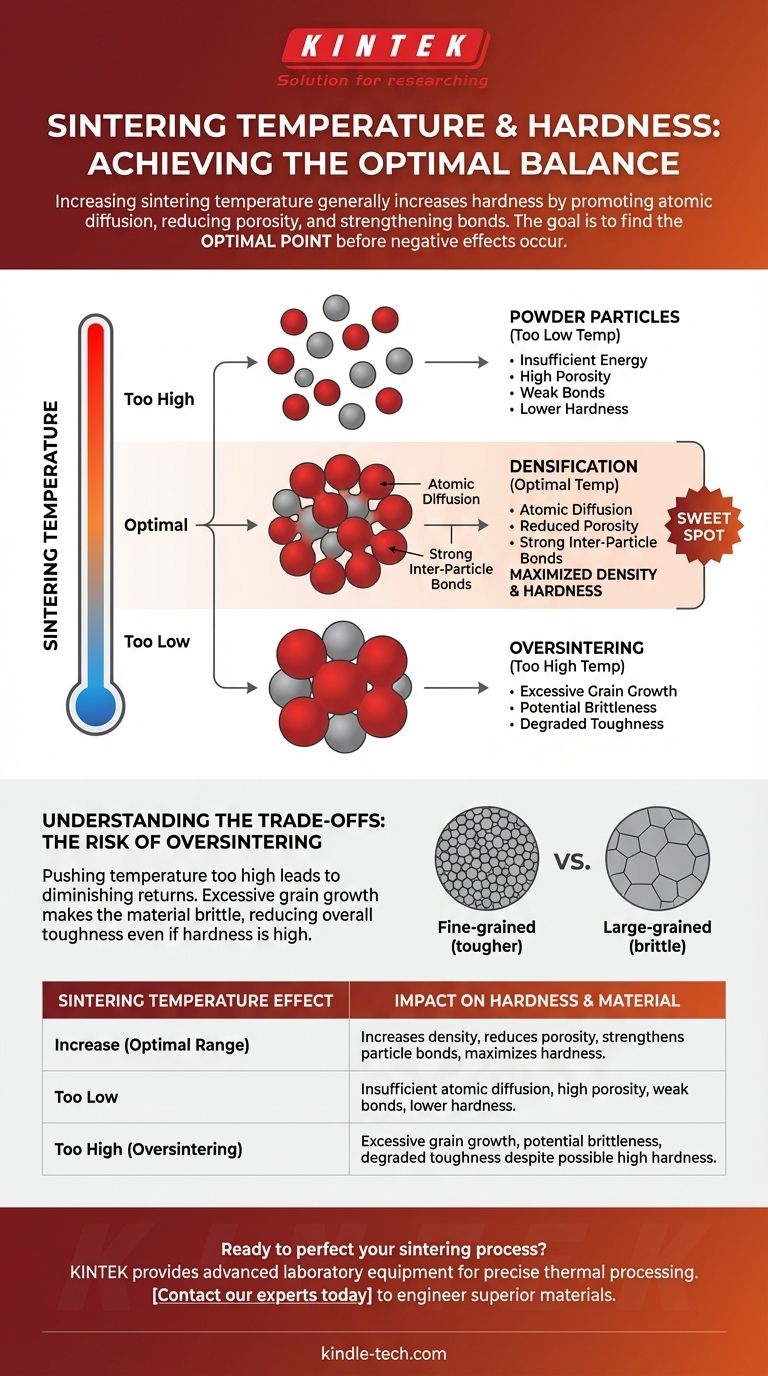

Tabla Resumen:

| Efecto de la Temperatura de Sinterización | Impacto en la Dureza y el Material |

|---|---|

| Aumento (Rango Óptimo) | Aumenta la densidad, reduce la porosidad, fortalece los enlaces de las partículas, maximiza la dureza. |

| Demasiado Baja | Difusión atómica insuficiente, alta porosidad, enlaces débiles, menor dureza. |

| Demasiado Alta (Sobre-sinterización) | Crecimiento excesivo de grano, posible fragilidad, tenacidad degradada a pesar de una dureza posible alta. |

¿Listo para perfeccionar su proceso de sinterización y lograr el equilibrio ideal entre dureza y tenacidad en sus materiales?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Ya sea que esté desarrollando nuevos materiales u optimizando protocolos existentes, nuestras soluciones ofrecen el control y la consistencia que necesita para alcanzar sus propiedades objetivo cada vez.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los desafíos específicos de sinterización de su laboratorio y ayudarle a diseñar materiales superiores.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Debo comprar un horno de una etapa o de dos etapas? Tome la decisión inteligente para la comodidad de su hogar

- ¿Qué es la atmósfera inerte en la soldadura? Consiga soldaduras limpias y resistentes con un escudo de gas protector

- ¿Qué significa "sputtering" en los negocios? Un proceso de fabricación estratégico para la ventaja competitiva

- ¿Cómo contribuye un dispositivo de agitación mecánica a la uniformidad de los recubrimientos de óxido dopado? Mejora la calidad del catalizador PEO

- ¿Qué afecta la conductividad de los materiales? Desbloquee la ciencia detrás del rendimiento eléctrico

- ¿Cuál es el principio de la evaporación al vacío? Logre un recubrimiento y purificación precisos

- ¿Qué es un probador de filtros? Una guía para medir la eficiencia y el rendimiento de la filtración

- ¿Cuáles son los problemas del horno de arco eléctrico? Equilibrar los altos costos con una flexibilidad inigualable