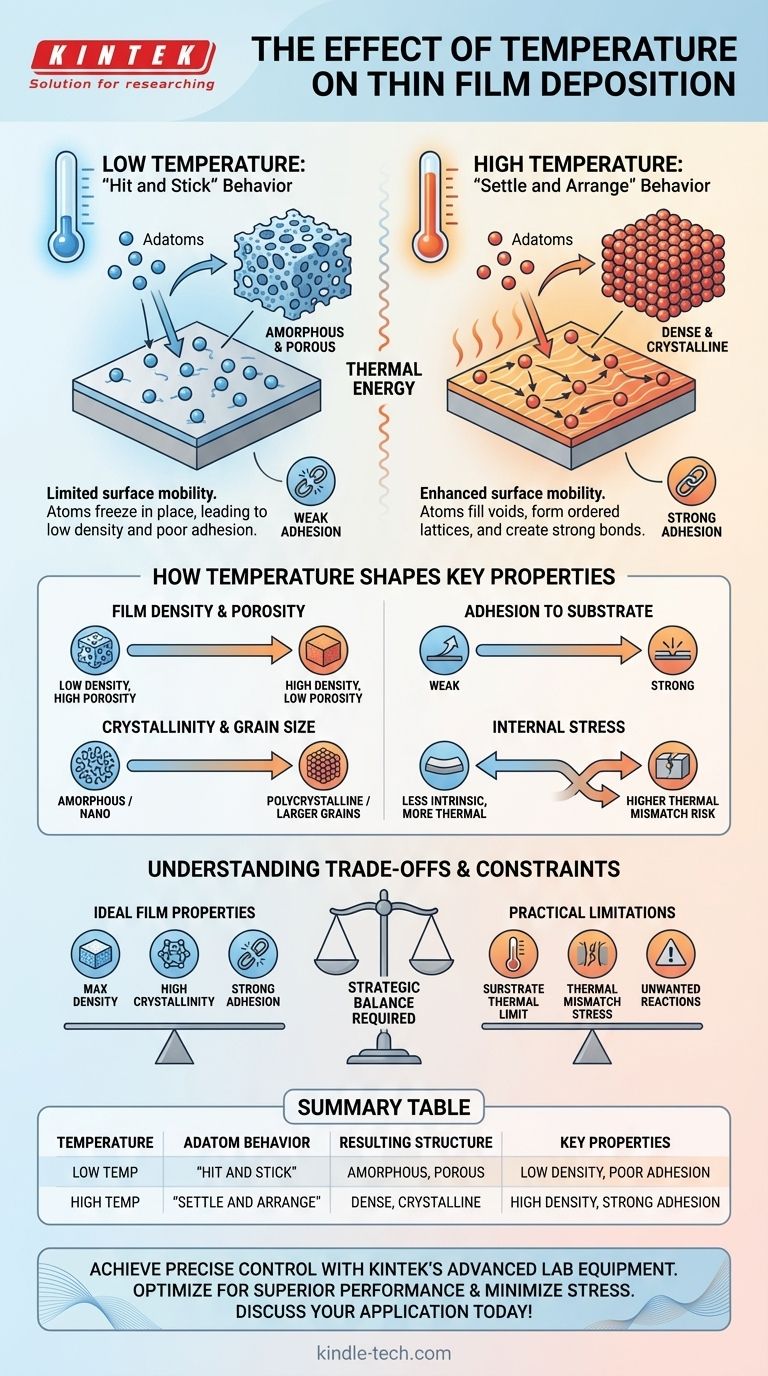

En la deposición de películas delgadas, la temperatura es el parámetro más influyente que controla la estructura y el rendimiento final de una película. Las temperaturas más altas generalmente proporcionan a los átomos más energía, lo que les permite organizarse en estructuras más densas y ordenadas con mejor adhesión. Sin embargo, esto debe equilibrarse con las limitaciones térmicas del sustrato y el potencial de crear una tensión interna no deseada.

La temperatura de deposición "óptima" no es un valor fijo, sino una elección estratégica. Requiere equilibrar la búsqueda de propiedades de película ideales, como la densidad y la adhesión, con las limitaciones prácticas de su sustrato y el riesgo de crear una tensión interna que afecte el rendimiento.

El papel fundamental de la temperatura: movilidad superficial

A nivel atómico, la temperatura rige la energía de los átomos que llegan a la superficie del sustrato. Esta energía dicta cómo se comportan en los primeros momentos después de aterrizar, lo que a su vez define toda la estructura de la película.

¿Qué es un "Adátomo"?

Un "adátomo" es simplemente un átomo que ha aterrizado (adsorbido) en la superficie del sustrato pero aún no se ha fijado en su posición final dentro de la estructura de la película. El comportamiento de estos adátomos es la clave para comprender los efectos de la temperatura.

Baja temperatura: comportamiento de "golpear y pegar"

A bajas temperaturas del sustrato, los átomos que llegan tienen muy poca energía térmica. Esencialmente, se "pegan" donde aterrizan, con un movimiento mínimo a través de la superficie.

Esto conduce a una estructura de película que a menudo es amorfa (desordenada) y porosa, con menor densidad. La movilidad limitada evita que los átomos llenen los vacíos microscópicos o encuentren arreglos cristalinos más estables.

Alta temperatura: comportamiento de "asentarse y organizarse"

A temperaturas más altas, los adátomos tienen una energía térmica significativa. Esto les permite difundirse por la superficie, moviéndose hasta que encuentran una ubicación energéticamente más favorable.

Esta movilidad superficial mejorada permite a los adátomos llenar vacíos, formar redes cristalinas ordenadas y crear enlaces más fuertes con el sustrato. El resultado es una película más densa, más cristalina y que a menudo tiene mejor adhesión.

Cómo la temperatura moldea las propiedades clave de la película

La diferencia entre el comportamiento de "golpear y pegar" y el de "asentarse y organizarse" tiene consecuencias directas y medibles en las características finales de la película delgada.

Densidad de la película y porosidad

Las temperaturas más altas conducen directamente a una mayor densidad de la película y a una menor porosidad. La mayor movilidad de los adátomos permite que las partículas se asienten en los "valles" de la superficie de la película en crecimiento, eliminando los vacíos microscópicos que crean una estructura porosa y de baja densidad.

Adhesión al sustrato

Una buena adhesión depende de enlaces fuertes en la interfaz película-sustrato. Las temperaturas más altas promueven esto de dos maneras: proporcionan la energía necesaria para formar enlaces químicos fuertes y pueden fomentar una pequeña cantidad de interdifusión, donde los átomos de la película y el sustrato se mezclan ligeramente, creando una interfaz fuerte y graduada.

Cristalinidad y tamaño de grano

Formar una red cristalina ordenada requiere energía. Las deposiciones a baja temperatura a menudo dan como resultado películas amorfas o nanocristalinas porque los adátomos carecen de la energía para organizarse. A medida que aumenta la temperatura, la película se vuelve más policristalina y el tamaño de grano cristalino promedio generalmente aumenta.

Tensión interna

La tensión es una propiedad crítica que puede hacer que las películas se agrieten o se despeguen. El papel de la temperatura es complejo. Si bien una mayor movilidad puede ayudar a aliviar parte de la tensión intrínseca, el factor más importante es la tensión térmica. Esto ocurre cuando una película depositada a alta temperatura se enfría y se contrae a un ritmo diferente al del sustrato debido a una discrepancia en sus Coeficientes de Expansión Térmica (CTE).

Comprensión de las compensaciones y limitaciones

Elegir una temperatura alta no siempre es posible o deseable. Las limitaciones prácticas de la aplicación a menudo dictan la ventana de procesamiento.

El límite térmico del sustrato

Esta es la limitación más común. Muchos sustratos no pueden soportar altas temperaturas. Depositar sobre polímeros (plásticos), electrónica flexible o sustratos con circuitos integrados preexistentes (como una oblea CMOS) obliga al uso de procesos a baja temperatura para evitar derretir, deformar o dañar los componentes subyacentes.

El problema de la tensión por desajuste térmico

Incluso si un sustrato puede soportar el calor, depositar una película a 500 °C sobre un sustrato con un CTE diferente generará una tensión enorme a medida que el sistema se enfríe a temperatura ambiente. Esta tensión puede ser lo suficientemente fuerte como para agrietar una película cerámica frágil o hacer que se delamine por completo.

Reacciones químicas no deseadas

Las altas temperaturas pueden actuar como catalizador para reacciones no deseadas. El material de la película que se deposita puede reaccionar con el sustrato o con los gases residuales en la cámara de vacío, lo que provoca contaminación, la formación de una capa interfacial no deseada y propiedades de la película comprometidas.

Selección de la temperatura adecuada para su objetivo

La temperatura ideal depende completamente de su objetivo principal para la película delgada.

- Si su enfoque principal es la máxima densidad y cristalinidad de la película: Debe utilizar la temperatura más alta que su sustrato y el material de la película puedan soportar de forma segura sin causar daños o reacciones no deseadas.

- Si su enfoque principal es minimizar la tensión de la película para una mejor adhesión: Es posible que deba depositar a una temperatura más baja para evitar la tensión por desajuste térmico o seleccionar cuidadosamente un sustrato con un CTE que coincida estrechamente con su película.

- Si está depositando sobre un sustrato sensible a la temperatura: Se ve forzado a un régimen de baja temperatura y debe optimizar otros parámetros (como la velocidad de deposición, la presión de la cámara o el uso de deposición asistida por iones) para mejorar la calidad de la película.

En última instancia, dominar el control de la temperatura consiste en equilibrar estratégicamente la física de la movilidad atómica con las limitaciones prácticas de sus materiales y aplicación.

Tabla de resumen:

| Nivel de temperatura | Comportamiento del adátomo | Estructura de película resultante | Propiedades clave |

|---|---|---|---|

| Baja temperatura | 'Golpear y pegar' | Amorfa, Porosa | Baja densidad, Poca adhesión |

| Alta temperatura | 'Asentarse y organizarse' | Densa, Cristalina | Alta densidad, Fuerte adhesión |

Logre un control preciso sobre las propiedades de su película delgada con el equipo de laboratorio avanzado de KINTEK.

Ya sea que esté desarrollando recubrimientos de alto rendimiento, dispositivos semiconductores o electrónica flexible, la temperatura de deposición correcta es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables que ofrecen el control y la estabilidad precisos de la temperatura que exige su investigación.

Nuestras soluciones le ayudan a:

- Optimizar la densidad y la cristalinidad de la película para un rendimiento superior.

- Minimizar la tensión interna para prevenir grietas y delaminación.

- Trabajar con sustratos sensibles a la temperatura sin comprometer la calidad.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy mismo para encontrar el equipo perfecto para las necesidades de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es la pulverización catódica en las técnicas de deposición de metales? Consiga recubrimientos de película delgada superiores

- ¿Cuál es la ventaja del LPCVD sobre el APCVD? Lograr una uniformidad y conformidad de película superiores

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cuál es la temperatura del proceso LPCVD? Logre una calidad y uniformidad superiores de películas delgadas

- ¿Por qué se utiliza LPCVD? Para una uniformidad y pureza de película delgada superiores

- ¿Por qué se prefiere utilizar nanotubos de carbono como catalizadores en las industrias químicas? Maximice el rendimiento y la eficiencia catalítica

- ¿Cuáles son los métodos utilizados para sintetizar grafeno? Domine la producción escalable con CVD

- ¿Cómo se forma un diamante mediante CVD? La ciencia de cultivar diamantes átomo por átomo