En el mundo de la metalurgia, una atmósfera endotérmica es una mezcla de gases diseñada con precisión que se utiliza para proteger y controlar las superficies del acero durante el tratamiento térmico a alta temperatura. Se produce al hacer reaccionar un gas hidrocarburo (como metano o propano) con una cantidad limitada de aire sobre un catalizador a altas temperaturas. El gas resultante es rico en monóxido de carbono e hidrógeno, lo que lo hace químicamente reactivo e ideal para controlar el contenido de carbono del acero.

Una atmósfera endotérmica no es solo una manta protectora; es una herramienta química reactiva. Su propósito principal es gestionar activamente el carbono en la superficie de un acero, previniendo la oxidación y asegurando que el componente final tenga las propiedades exactas requeridas.

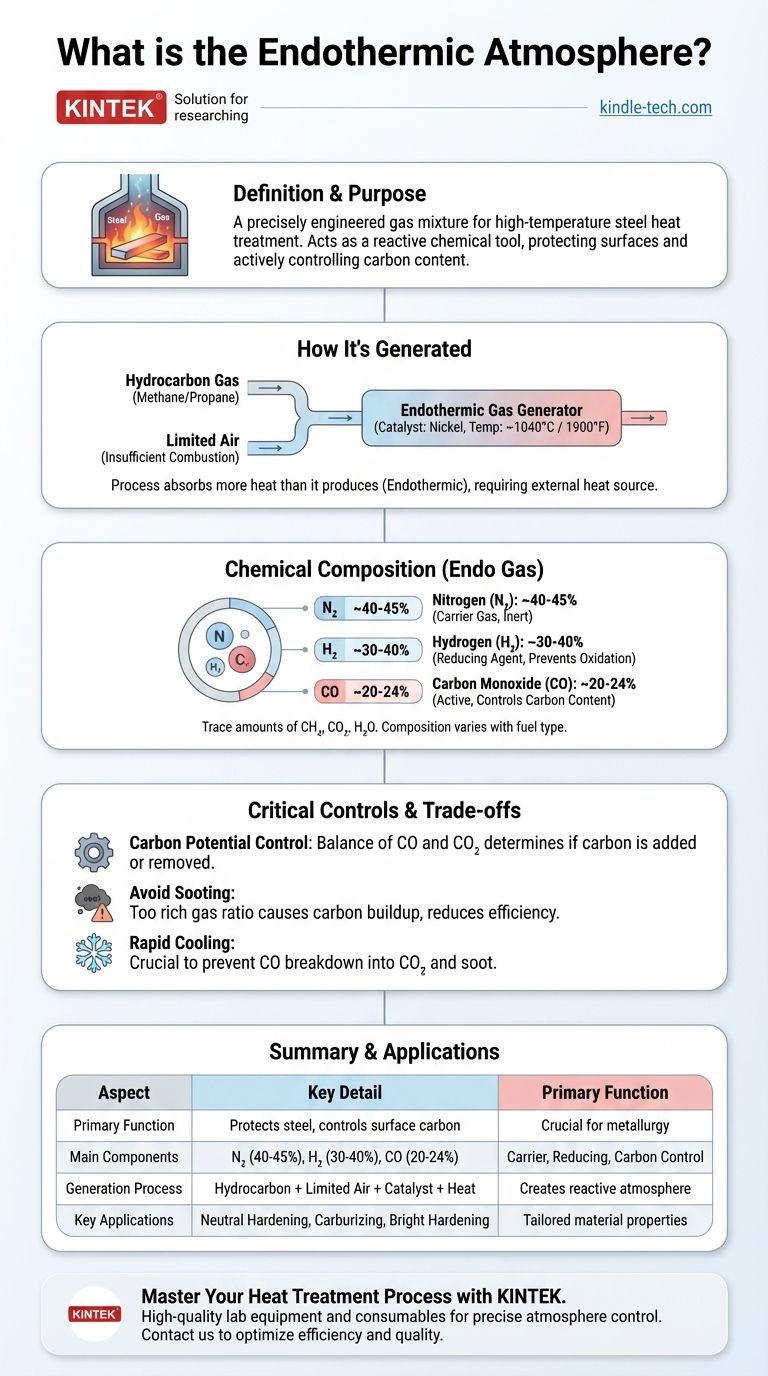

Cómo se genera una atmósfera endotérmica

La creación de una atmósfera endotérmica, a menudo denominada "gas endo", es un proceso industrial controlado que tiene lugar dentro de un equipo especializado.

Los ingredientes básicos: gas hidrocarburo y aire

El proceso comienza mezclando un gas hidrocarburo con aire. La clave es que la cantidad de aire utilizada es intencionalmente insuficiente para una combustión completa, típicamente menos de la mitad de lo que se necesitaría para quemar el combustible por completo.

Esta proporción precisa es fundamental. Por ejemplo, usar metano ($\text{CH}_4$) requiere una relación aire-gas de aproximadamente 2.77 a 1, mientras que el propano ($\text{C}_3\text{H}_8$) necesita una relación más cercana a 7.16 a 1.

La cámara de reacción: generador y catalizador

Esta mezcla de gas y aire se comprime y se introduce en un generador de gas endotérmico. En su interior, pasa a través de una cámara calentada que contiene un catalizador a base de níquel a una temperatura de aproximadamente $1040\,^\circ\text{C}$ ($1900\,^\circ\text{F}$).

El calor elevado y el catalizador facilitan una reacción química que descompone la mezcla inicial de hidrocarburo y aire.

La transformación química: por qué es "endotérmica"

El término endotérmico significa que la reacción absorbe más calor del que produce. La combustión incompleta no genera suficiente energía por sí sola para mantener el proceso.

Por lo tanto, el generador debe suministrar continuamente calor externo para mantener la reacción en marcha, que es la característica definitoria por la que se nombra a la atmósfera.

Composición química del gas "Endo"

Después de la reacción, el gas se enfría rápidamente. Este paso de enfriamiento es crucial para "congelar" la composición química y evitar que los componentes deseables se descompongan en hollín y dióxido de carbono.

Los componentes principales: $\text{CO}$, $\text{H}_2$ y $\text{N}_2$

Una atmósfera endotérmica típica consta de tres gases principales:

- Nitrógeno ($\text{N}_2$): ~40-45%. Mayormente inerte, actúa como gas portador.

- Hidrógeno ($\text{H}_2$): ~30-40%. Un fuerte agente reductor que previene la oxidación (cascarilla) en la superficie del acero.

- Monóxido de Carbono ($\text{CO}$): ~20-24%. Este es el componente más activo, responsable de controlar el contenido de carbono del acero.

El gas también contiene cantidades traza de metano no reaccionado ($\text{CH}_4$), dióxido de carbono ($\text{CO}_2$) y vapor de agua ($\text{H}_2\text{O}$).

Ajuste de la receta para diferentes combustibles

La composición exacta varía según el combustible hidrocarburo utilizado. Una atmósfera generada a partir de propano tendrá una concentración ligeramente mayor de monóxido de carbono y nitrógeno en comparación con una generada a partir de metano. Esta flexibilidad permite a los operadores adaptar el gas para aplicaciones específicas.

Comprensión de las compensaciones y controles críticos

Aunque es potente, una atmósfera endotérmica requiere una gestión cuidadosa para ser eficaz y segura. Su naturaleza reactiva es tanto su mayor fortaleza como una fuente potencial de problemas.

El peligro de la formación de hollín

Si la relación hidrocarburo-aire es demasiado rica (poco aire), el generador puede obstruirse con hollín de carbono. Esto reduce la eficiencia, requiere costosas limpiezas e introduce partículas de hollín en las piezas que se están tratando.

Control del "Potencial de Carbono"

El parámetro más importante a controlar es el potencial de carbono. Esta es la capacidad de la atmósfera para añadir, eliminar o mantener la concentración de carbono en el acero. Se determina por el equilibrio de $\text{CO}$ y $\text{CO}_2$ en el gas.

Al monitorear y ajustar cuidadosamente la composición del gas, un tratador térmico puede adaptar con precisión el potencial de carbono de la atmósfera al acero que se está procesando.

La importancia del enfriamiento rápido

Como se mencionó, el gas debe enfriarse rápidamente después de la generación. Si se enfría demasiado lentamente, la reacción principal puede revertirse: el monóxido de carbono se descompondrá en dióxido de carbono y carbono sólido (hollín). Esto agota a la atmósfera de su componente más útil y crea una pesadilla de mantenimiento.

Tomar la decisión correcta para su objetivo

Comprender la función de una atmósfera endotérmica le permite aplicarla correctamente para diferentes resultados metalúrgicos.

- Si su enfoque principal es el endurecimiento neutro: El potencial de carbono de la atmósfera debe controlarse para que coincida perfectamente con el contenido de carbono del acero para prevenir tanto la cementación como la descarburación.

- Si su enfoque principal es la cementación: La atmósfera debe funcionar con un potencial de carbono más alto que el del acero, permitiendo que el monóxido de carbono transfiera átomos de carbono a la superficie de la pieza.

- Si su enfoque principal es la eficiencia del proceso: Su principal prioridad es mantener la relación gas/aire y la temperatura del generador correctas para garantizar una calidad de gas constante y prevenir la formación de hollín.

En última instancia, dominar la atmósfera endotérmica es dominar el entorno químico preciso que define el tratamiento térmico moderno y de alta calidad.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Función principal | Protege el acero y controla activamente el contenido de carbono superficial. |

| Componentes principales | 40-45% Nitrógeno ($\text{N}_2$), 30-40% Hidrógeno ($\text{H}_2$), 20-24% Monóxido de Carbono ($\text{CO}$). |

| Proceso de generación | Reacción de gas hidrocarburo (ej. metano, propano) con aire limitado sobre un catalizador a $\sim 1040\,^\circ\text{C}$ ($1900\,^\circ\text{F}$). |

| Aplicaciones clave | Endurecimiento Neutro, Cementación, Endurecimiento Brillante. |

| Control crítico | Potencial de carbono (equilibrio de $\text{CO}/\text{CO}_2$) para prevenir la descarburación o la formación de hollín. |

Domine su proceso de tratamiento térmico con KINTEK

Lograr resultados metalúrgicos precisos requiere un control fiable de la atmósfera de su horno. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para el tratamiento térmico industrial. Nuestras soluciones le ayudan a mantener el potencial de carbono y la composición de gas exactos necesarios para obtener resultados perfectos en cementación, endurecimiento neutro y más.

Permita que nuestros expertos le ayuden a optimizar la eficiencia de su proceso y la calidad del producto. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Qué atmósfera es necesaria para el proceso de sinterización? Una guía para optimizar las propiedades de su material

- ¿Cuáles son los peligros potenciales al trabajar con gases inertes? La amenaza silenciosa y mortal de la asfixia

- ¿Cuál es la función de un horno de atmósfera tubular en la conversión de FeOOH@C a Fe@C? Dominando el Recocido Térmico con Hidrógeno

- ¿Cómo contribuye un horno mufla de atmósfera al proceso de calcinación? Transformación de la estructura de espinela maestra

- ¿Cuál es la importancia de los gases inertes? Aprovechando la estabilidad para el control de procesos y la seguridad

- ¿Por qué es esencial una atmósfera de argón de alta pureza para fundir uranio y circonio? Garantizar la integridad del metal

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas