La fuente de calor ideal para la soldadura fuerte de plata depende completamente de la escala, complejidad y necesidad de repetibilidad de la aplicación. Si bien un soplete simple suele ser la primera herramienta considerada, el mejor método es el que calienta toda el área de la unión de manera uniforme y rápida a la temperatura correcta. Las fuentes de calor más comunes y efectivas son los sopletes manuales, los sistemas de calentamiento por inducción y los hornos de atmósfera controlada.

El desafío principal en la soldadura fuerte de plata no es solo fundir el metal de aporte, sino lograr un calor uniforme en los metales base a ambos lados de la unión. La "mejor" fuente de calor es la que proporciona el mayor control y eficiencia para la geometría de su pieza específica y el volumen de producción.

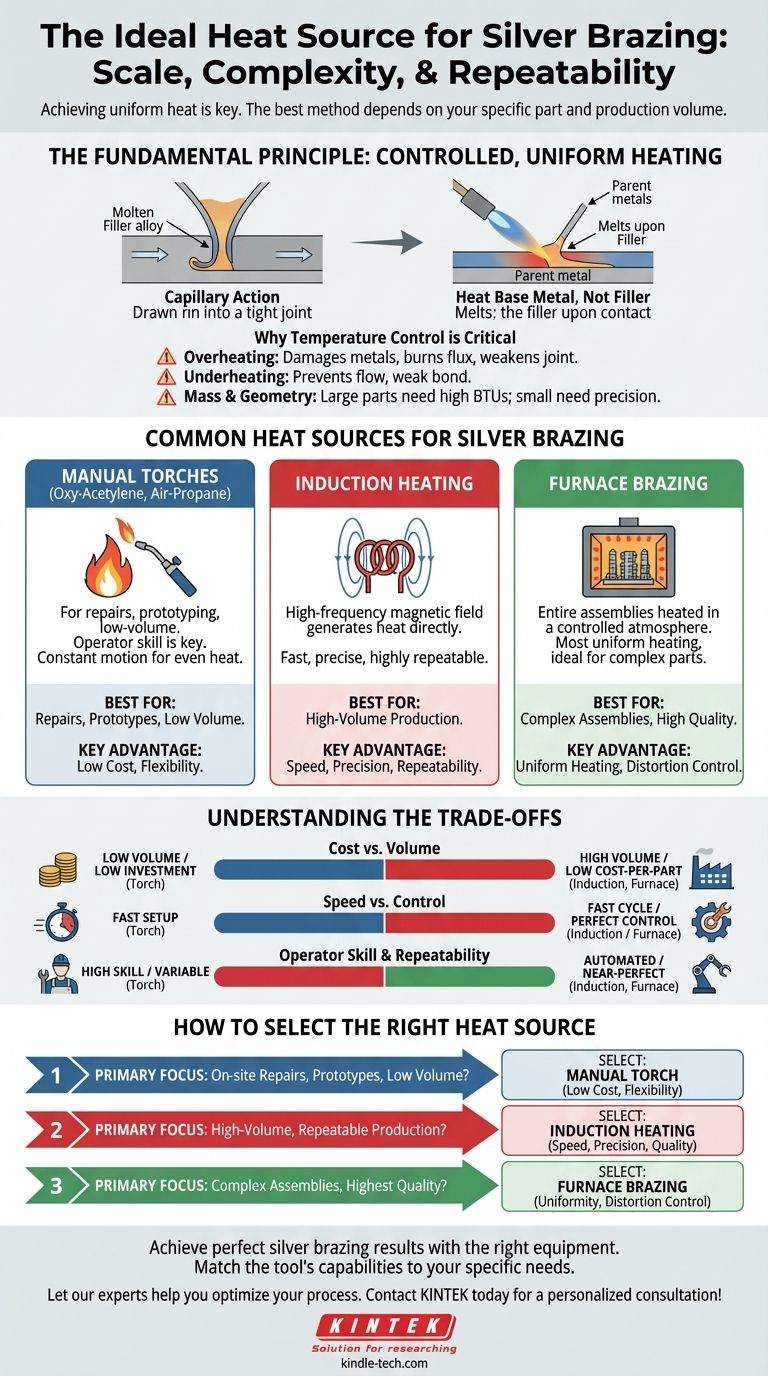

El principio fundamental: calentamiento controlado y uniforme

Antes de elegir una herramienta, es fundamental comprender el objetivo. La soldadura fuerte de plata se basa en la acción capilar, donde la aleación de relleno fundida es atraída hacia una unión ajustada. Esto solo funciona si toda la unión está a la temperatura adecuada y uniforme.

Por qué el control de la temperatura es crítico

Las aleaciones de soldadura fuerte de plata tienen un rango de fusión relativamente bajo y estrecho. El sobrecalentamiento del conjunto puede dañar los metales base, quemar el fundente (haciéndolo inútil) y debilitar la unión final. El calentamiento insuficiente evitará que el metal de aporte fluya y se una correctamente.

Calentar el metal base, no el relleno

Un error común es aplicar calor directamente a la aleación de soldadura. La técnica correcta es calentar los metales base que forman la unión. Cuando los metales base alcanzan la temperatura de flujo del relleno, derretirán la aleación al contacto, atrayéndola profundamente en la unión para una unión fuerte y completa.

El papel de la masa y la geometría

El tamaño, el grosor y la forma de las piezas que se unen dictan los requisitos de calentamiento. Un componente grande y pesado requiere una fuente de calor con alta potencia térmica (BTU) para llevarlo a la temperatura rápidamente, mientras que un conjunto pequeño y delicado necesita una fuente de calor precisa y menos intensa para evitar distorsiones o fusiones.

Fuentes de calor comunes para la soldadura fuerte de plata

Cada método de calentamiento ofrece un equilibrio diferente de velocidad, control, costo y repetibilidad.

Sopletes manuales (oxiacetilénicos, aire-propano)

Este es el método más común para trabajos de reparación, prototipos y producción de bajo volumen. Un operador utiliza un soplete manual para calentar el conjunto manualmente.

La clave es usar una llama ligeramente reductora o neutra y mantenerla en constante movimiento para distribuir el calor de manera uniforme. La elección entre gases combustibles como el propano o el acetileno depende de la temperatura requerida y la masa de las piezas.

Calentamiento por inducción

El calentamiento por inducción utiliza un campo magnético alterno de alta frecuencia para generar calor directamente dentro de las piezas metálicas. Se diseña una bobina de inducción a medida para rodear el área de la unión.

Este método es excepcionalmente rápido, preciso y altamente repetible. Es el estándar de oro para líneas de producción automatizadas de alto volumen donde la consistencia es primordial.

Soldadura fuerte en horno

En este método, los conjuntos completos se precargan con aleación de soldadura y fundente (o se colocan en una atmósfera controlada sin fundente) y se calientan en un horno.

La soldadura fuerte en horno proporciona el calentamiento más uniforme posible, lo que la hace ideal para conjuntos extremadamente complejos con múltiples uniones o piezas propensas a la distorsión. Es un proceso por lotes muy adecuado para volúmenes de producción medios a altos.

Comprender las compensaciones

No existe una única "mejor" fuente de calor, solo la más adecuada para el trabajo. La decisión implica claras compensaciones.

Costo vs. Volumen

Los sopletes manuales tienen una inversión inicial muy baja, lo que los hace perfectos para trabajos únicos. Los sistemas de calentamiento por inducción conllevan un alto costo inicial de equipo y diseño de bobinas, pero ofrecen un costo por pieza muy bajo en la producción de alto volumen.

Velocidad vs. Control

El calentamiento por inducción es el método más rápido por ciclo, a menudo tomando solo segundos. La soldadura fuerte en horno tiene un tiempo de ciclo largo pero ofrece un control térmico perfecto. Los sopletes son rápidos de configurar pero dependen completamente de la habilidad del operador tanto para la velocidad como para la calidad.

Habilidad del operador y repetibilidad

La soldadura fuerte con soplete es un arte que requiere un operador hábil y experimentado para lograr resultados consistentes. La soldadura fuerte por inducción y en horno elimina esta variabilidad, proporcionando una repetibilidad casi perfecta una vez que el proceso está ajustado.

Cómo seleccionar la fuente de calor adecuada

Combine el método de calentamiento con su objetivo principal para obtener un resultado exitoso y rentable.

- Si su enfoque principal son las reparaciones in situ, los prototipos únicos o el trabajo de bajo volumen: Un soplete manual ofrece el mejor equilibrio entre bajo costo y flexibilidad operativa.

- Si su enfoque principal es la producción de alto volumen y repetible de una pieza consistente: El calentamiento por inducción es la opción superior por su velocidad, precisión y control de calidad inigualables.

- Si su enfoque principal es la soldadura fuerte de conjuntos complejos o el logro de la más alta calidad de unión posible: La soldadura fuerte en horno proporciona el calentamiento más uniforme y es ideal para piezas con uniones múltiples o de difícil acceso.

En última instancia, seleccionar la fuente de calor adecuada consiste en hacer coincidir las capacidades de la herramienta para un calentamiento controlado con las demandas únicas de su pieza específica y sus objetivos de producción.

Tabla resumen:

| Fuente de calor | Ideal para | Ventaja clave |

|---|---|---|

| Soplete manual | Reparaciones, prototipos, bajo volumen | Bajo costo, flexibilidad |

| Calentamiento por inducción | Producción de alto volumen | Velocidad, precisión, repetibilidad |

| Soldadura fuerte en horno | Ensamblajes complejos, alta calidad | Calentamiento uniforme, control de distorsión |

Logre resultados perfectos de soldadura fuerte de plata con el equipo adecuado.

Seleccionar la fuente de calor ideal es fundamental para la resistencia de la unión, la eficiencia de la producción y la rentabilidad. Ya sea que necesite la flexibilidad de un soplete para reparaciones, la velocidad de la inducción para tiradas de alto volumen o la uniformidad inigualable de un horno para piezas complejas, KINTEK tiene la solución.

Como especialista en equipos y consumibles de laboratorio, proporcionamos los sistemas de calefacción precisos y confiables que su laboratorio o instalación de producción necesita para una soldadura fuerte consistente y de alta calidad.

Deje que nuestros expertos le ayuden a optimizar su proceso. ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada