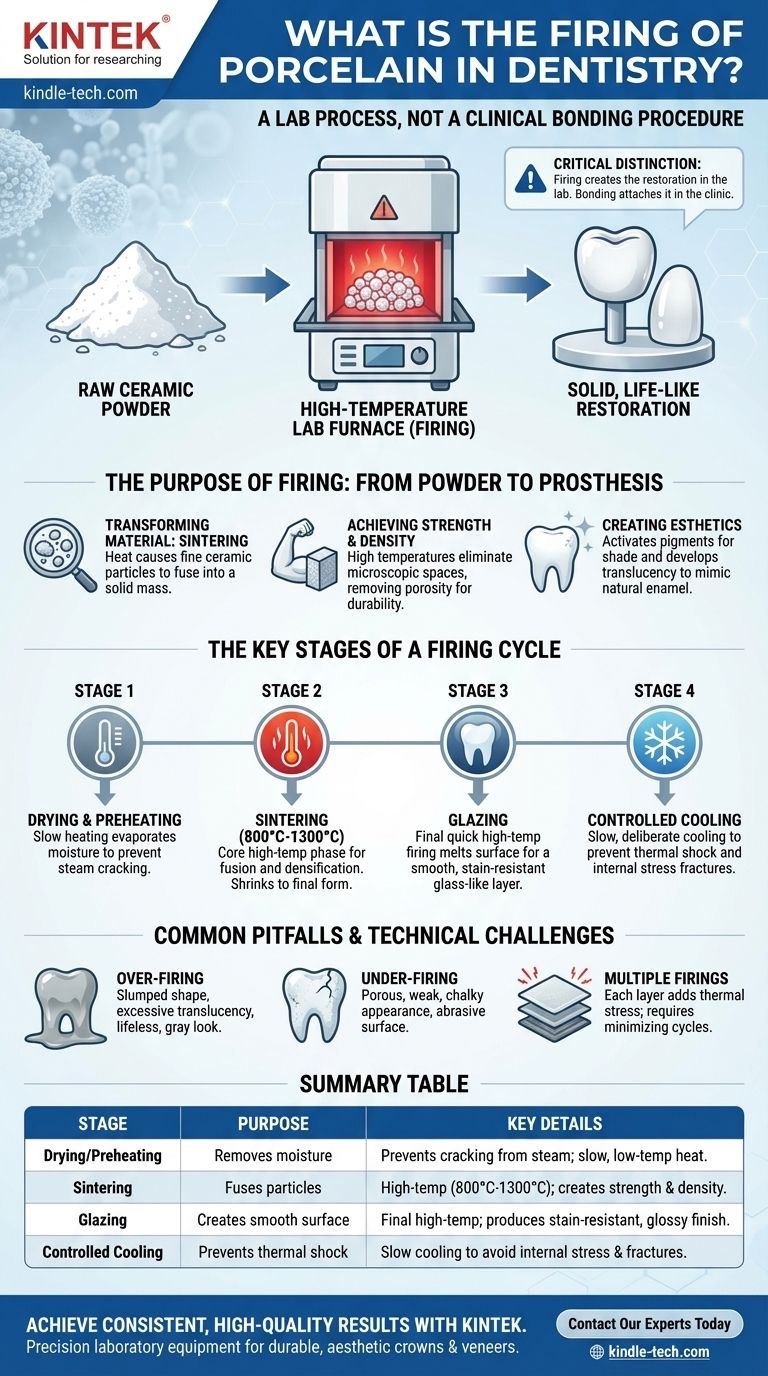

En tecnología dental, la cocción de porcelana es un proceso de laboratorio a alta temperatura que transforma el polvo cerámico crudo en una restauración dental sólida, fuerte y de aspecto natural, como una corona o una carilla. Este paso crucial ocurre en un horno especializado mucho antes de que la restauración se coloque en la boca del paciente. No es un procedimiento clínico para unir la restauración al diente.

La distinción crítica a entender es que la cocción de porcelana ocurre dentro de un horno de laboratorio dental para crear la restauración. El proceso separado de unir la restauración terminada al diente en la clínica dental se llama adhesión o cementación.

El propósito de la cocción: del polvo a la prótesis

El ciclo de cocción es donde una restauración dental adquiere todas sus propiedades esenciales. Es un proceso cuidadosamente controlado que cambia fundamentalmente el material de un polvo frágil a un producto final duradero y estético.

Transformando la materia prima

La porcelana dental comienza como una mezcla de finas partículas cerámicas. Durante la cocción, el calor hace que estas partículas individuales se fusionen en un proceso llamado sinterización. Esto transforma el polvo suelto en una masa sólida y única.

Logrando fuerza y densidad

Las altas temperaturas eliminan los espacios microscópicos entre las partículas de porcelana. Este proceso de densificación elimina la porosidad, creando una estructura mucho más fuerte que puede soportar las fuerzas significativas de la masticación.

Creando una estética de aspecto natural

La cocción es esencial para desarrollar la apariencia final de la restauración. El calor activa los pigmentos dentro de la porcelana para crear el tono dental correcto y desarrolla la translucidez del material, lo que le permite imitar la apariencia del esmalte natural.

Las etapas clave de un ciclo de cocción

Un técnico no puede simplemente colocar porcelana en un horno caliente. La temperatura debe elevarse y bajarse a través de un ciclo preciso y de múltiples etapas para evitar tensiones, grietas y para lograr las propiedades clínicas deseadas.

Secado y precalentamiento

El ciclo comienza con una fase de calentamiento lento y a baja temperatura. Esto es crítico para evaporar cualquier humedad de la porcelana acumulada. Calentar demasiado rápido en esta etapa haría que el agua se convirtiera en vapor, agrietando la restauración desde el interior.

Sinterización (la cocción a alta temperatura)

Este es el núcleo del proceso donde el horno sube rápidamente a su temperatura máxima, a menudo entre 800°C y 1300°C (1472°F y 2372°F), dependiendo del tipo específico de porcelana. Es durante esta etapa que las partículas se fusionan y el material se contrae a su forma final y densa.

Glaseado

Después de que se completan las cocciones de sinterización iniciales, a menudo se realiza una cocción final rápida a alta temperatura. Esta cocción de glaseado derrite la superficie más externa de la porcelana, creando una capa lisa, similar al vidrio, que es resistente a las manchas y amigable con los dientes opuestos.

Enfriamiento controlado

Tan importante como el calentamiento es el enfriamiento. La restauración debe enfriarse lenta y deliberadamente para evitar el choque térmico. Un enfriamiento demasiado rápido introduce tensiones internas que pueden provocar fracturas catastróficas más adelante.

Errores comunes y desafíos técnicos

Lograr un resultado perfecto es un equilibrio entre ciencia y arte. Pequeñas desviaciones en el proceso de cocción pueden tener un gran impacto en la restauración final.

El riesgo de sobrecocción

Si la porcelana se calienta a una temperatura demasiado alta o durante demasiado tiempo, puede comenzar a hundirse y perder su forma anatómica cuidadosamente esculpida. La sobrecocción también resulta en una translucidez excesiva, haciendo que la restauración se vea gris y sin vida.

El problema de la subcocción

Un calor o tiempo insuficientes resultan en una sinterización incompleta. Una restauración subcocida será porosa, débil y de aspecto calcáreo. Su superficie abrasiva también puede causar un desgaste significativo en los dientes naturales contra los que muerde.

El desafío de múltiples cocciones

Las restauraciones complejas se construyen con múltiples capas de diferentes tonos de porcelana para replicar un diente natural. Cada capa requiere su propio ciclo de cocción. Sin embargo, cada viaje al horno introduce más estrés térmico, por lo que los técnicos deben lograr el resultado deseado en el menor número de ciclos posible.

Tomando la decisión correcta para su objetivo

Comprender los fundamentos de la cocción de porcelana permite una mejor comunicación y apreciación del resultado clínico final.

- Si usted es un paciente dental: Comprenda que la calidad de su corona o carilla depende en gran medida de la habilidad y precisión del técnico de laboratorio dental que realiza el proceso de cocción.

- Si usted es un profesional dental: Reconozca que una comunicación clara con su laboratorio, especialmente en lo que respecta a los tonos y la elección del material, es esencial para que el técnico ejecute correctamente los ciclos de cocción para obtener un resultado óptimo.

- Si usted es un técnico dental: Priorice la calibración meticulosa del horno y la estricta adherencia a los parámetros de cocción del fabricante para cada sistema de porcelana específico para garantizar resultados predecibles y de alta calidad.

En última instancia, el control preciso del calor durante el ciclo de cocción es lo que transforma un simple polvo cerámico en una obra maestra dental duradera y estética.

Tabla resumen:

| Etapa | Propósito | Detalles clave |

|---|---|---|

| Secado/Precalentamiento | Elimina la humedad | Evita el agrietamiento por vapor; calor lento y a baja temperatura. |

| Sinterización | Fusiona partículas | Cocción a alta temperatura (800°C-1300°C); crea fuerza y densidad. |

| Glaseado | Crea una superficie lisa | Cocción final a alta temperatura; produce un acabado brillante y resistente a las manchas. |

| Enfriamiento controlado | Evita el choque térmico | Enfriamiento lento para evitar tensiones internas y fracturas. |

Logre resultados consistentes y de alta calidad en su laboratorio dental. La precisión del proceso de cocción de porcelana es primordial para crear coronas y carillas duraderas y estéticamente perfectas. KINTEK se especializa en el equipo de laboratorio y los consumibles en los que confían los técnicos dentales para un control preciso de la temperatura y un rendimiento fiable.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte a nuestros expertos hoy para encontrar el horno y los consumibles perfectos para sus sistemas de porcelana específicos y sus necesidades de flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos