En esencia, la sinterización flash es una técnica avanzada de procesamiento de materiales que utiliza un campo eléctrico en combinación con el calor del horno para acelerar drásticamente la densificación de las cerámicas. Una vez que el material alcanza una temperatura umbral específica, el voltaje aplicado provoca un aumento repentino y masivo de la corriente eléctrica, lo que genera un calor interno intenso (calentamiento Joule) y consolida el material en un sólido denso en cuestión de segundos.

Al apartarse del calentamiento lento y de fuerza bruta de los métodos tradicionales, la sinterización flash utiliza la electricidad como catalizador para desencadenar un evento de calentamiento interno rápido. Esto cambia fundamentalmente la energía y el tiempo necesarios para procesar materiales avanzados.

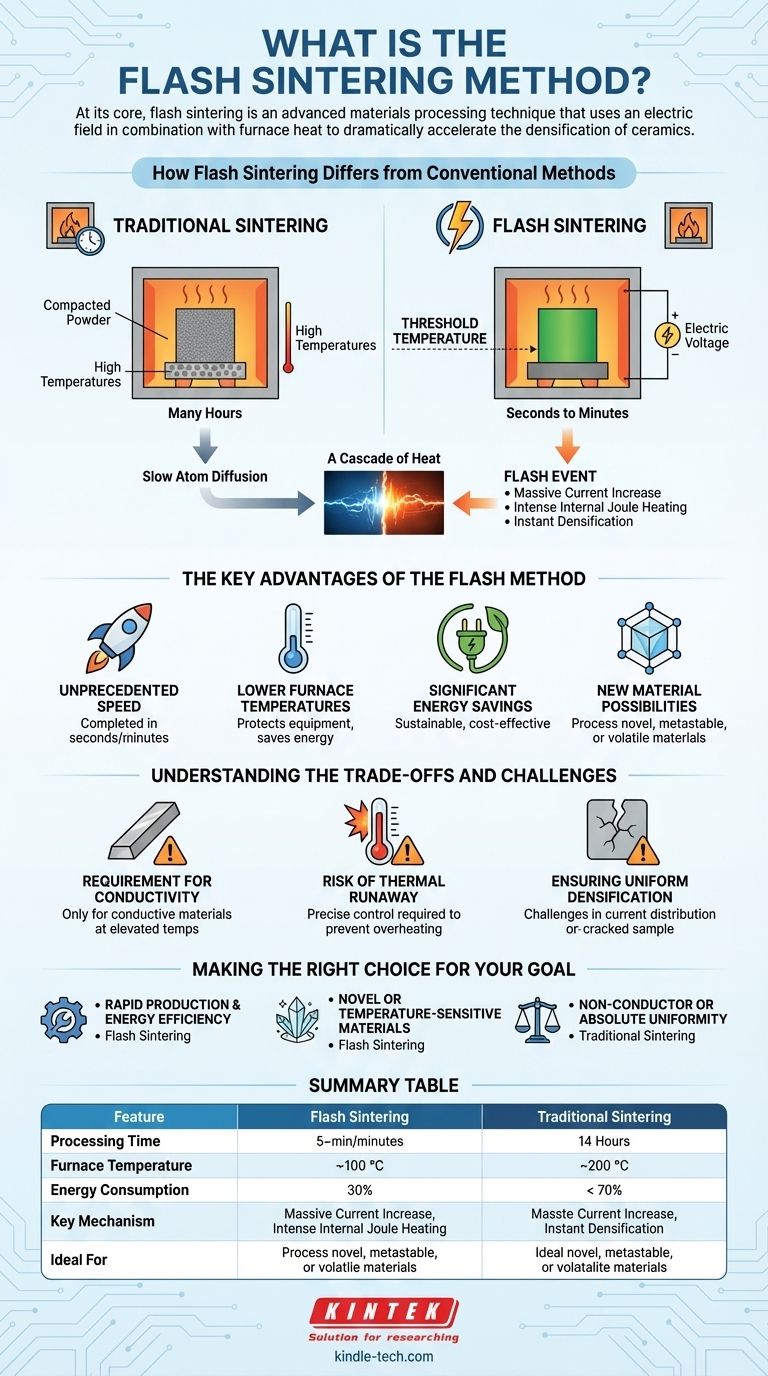

Cómo la sinterización flash difiere de los métodos convencionales

Para comprender la innovación de la sinterización flash, es esencial comprender primero el proceso que mejora.

El ritmo lento de la sinterización tradicional

La sinterización tradicional funciona calentando un polvo compactado ("pieza en verde") en un horno durante un período prolongado.

La alta temperatura hace que los átomos se difundan lentamente a través de los límites de las partículas individuales, fusionándolas y eliminando los espacios porosos entre ellas. Este proceso es efectivo, pero a menudo requiere muchas horas y temperaturas extremadamente altas, consumiendo una cantidad significativa de energía.

La introducción de un campo eléctrico

La sinterización flash comienza como el método tradicional, con el material calentándose en un horno. Sin embargo, introduce una diferencia crítica: se aplica un voltaje eléctrico directamente a través de la muestra.

Inicialmente, no sucede mucho, ya que la mayoría de las cerámicas son malos conductores eléctricos a temperatura ambiente.

El evento "flash": una cascada de calor

A medida que el horno calienta el material, este alcanza una temperatura umbral donde su conductividad eléctrica comienza a aumentar.

En este punto, se activa un bucle de retroalimentación. El aumento de la conductividad permite que fluya más corriente, lo que genera calentamiento Joule interno. Este calor interno aumenta aún más la temperatura y la conductividad del material, provocando un aumento repentino y no lineal de la corriente: el "flash".

Este calor intenso, generado internamente, densifica el material casi instantáneamente, a menudo en menos de un minuto.

Las ventajas clave del método flash

Este mecanismo único proporciona varios beneficios transformadores sobre los procesos de sinterización convencionales.

Velocidad sin precedentes

La ventaja más significativa es la velocidad. Los procesos que tradicionalmente tardan muchas horas pueden completarse en segundos o minutos, aumentando drásticamente el rendimiento.

Temperaturas de horno más bajas

Debido a que el evento "flash" genera la mayor parte del calor requerido internamente, el horno externo no necesita alcanzar las temperaturas extremas requeridas para la sinterización tradicional. Esto protege el equipo y ahorra energía.

Ahorro significativo de energía

La combinación de tiempos de procesamiento drásticamente más cortos y temperaturas de horno más bajas da como resultado una reducción sustancial en el consumo total de energía, lo que lo convierte en un método más sostenible y rentable.

Nuevas posibilidades de materiales

El calentamiento rápido y la corta duración a altas temperaturas permiten la densificación de materiales que de otro modo se descompondrían, cambiarían de fase o se engrosarían durante los ciclos convencionales largos. Esto abre la puerta al procesamiento de nuevos materiales metaestables, volátiles o de estructura fina.

Comprensión de las compensaciones y los desafíos

Ninguna técnica es universalmente superior, y la sinterización flash tiene requisitos específicos y posibles dificultades que deben gestionarse.

Requisito de conductividad

El mecanismo central se basa en que el material se vuelva suficientemente conductor eléctricamente a una temperatura elevada. Los materiales que permanecen altamente aislantes incluso cuando están calientes no son candidatos adecuados para este método.

Riesgo de fuga térmica

El evento "flash" es una poderosa cascada térmica. Si no se controla con precisión limitando la corriente, puede provocar una fuga térmica, sobrecalentamiento y daños o destrucción de la muestra.

Garantizar una densificación uniforme

Lograr una distribución de corriente perfectamente uniforme a través de la muestra puede ser un desafío. Cualquier falta de uniformidad puede provocar "puntos calientes" y dar como resultado una pieza con densidad y propiedades mecánicas inconsistentes.

Tomar la decisión correcta para su objetivo

La selección de un método de sinterización depende completamente de su material, aplicación y objetivos de producción.

- Si su enfoque principal es la producción rápida y la eficiencia energética: La sinterización flash es una opción excepcional para materiales cerámicos adecuados, reduciendo drásticamente el tiempo y los costos de procesamiento.

- Si trabaja con materiales novedosos o sensibles a la temperatura: La capacidad de densificar a temperaturas externas más bajas hace que este método sea ideal para preservar microestructuras únicas o prevenir la descomposición.

- Si su material es no conductor o requiere una uniformidad absoluta a gran escala: Un horno tradicional o una alternativa como la sinterización por microondas podrían ofrecer resultados más predecibles y escalables sin las restricciones eléctricas.

En última instancia, la sinterización flash representa un poderoso cambio de paradigma en el procesamiento de materiales, cambiando la dependencia térmica convencional por un control eléctrico preciso.

Tabla resumen:

| Característica | Sinterización Flash | Sinterización Tradicional |

|---|---|---|

| Tiempo de procesamiento | Segundos a minutos | Muchas horas |

| Temperatura del horno | Más baja | Extremadamente alta |

| Consumo de energía | Significativamente menor | Alto |

| Mecanismo clave | Campo eléctrico + calentamiento Joule | Difusión térmica |

| Ideal para | Cerámicas conductoras, materiales novedosos | Amplia gama de materiales |

¿Listo para acelerar el procesamiento de sus materiales con técnicas de sinterización avanzadas?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que necesita para implementar métodos de vanguardia como la sinterización flash. Ya sea que esté desarrollando cerámicas novedosas u optimizando la producción para la eficiencia energética, nuestras soluciones están diseñadas para satisfacer las demandas precisas de su laboratorio.

Contáctenos hoy para descubrir cómo KINTEK puede apoyar sus objetivos de investigación y producción con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Por qué se requieren envolventes o contenedores metálicos para el HIP? Lograr una densidad del 100 % en el procesamiento de polvos de aleación

- ¿Cuáles son los beneficios del templado? Logre el equilibrio perfecto entre dureza y tenacidad

- ¿Por qué se utiliza un horno de alta temperatura para el recocido de polvos de aleación Mo-La2O3? Garantizar la integridad estructural

- ¿Por qué se utiliza un horno de secado al vacío para las fibras de carbono? Protege la integridad mecánica y previene la oxidación superficial

- ¿Qué es el proceso de carburación al vacío? Logre un templado de caja superior con precisión

- ¿Cuál es el papel del catalizador en la pirólisis de plásticos? Aumentar el rendimiento de aceite y reducir los costos

- ¿Cuál es la temperatura del moldeo al vacío? Dominando el perfil térmico para piezas impecables