En esencia, el tratamiento térmico es un proceso de fabricación altamente controlado que utiliza calentamiento y enfriamiento para alterar deliberadamente las propiedades físicas y mecánicas de un material, con mayor frecuencia un metal. Su función no es cambiar la forma de la pieza, sino modificar su microestructura interna. Esto permite a los ingenieros hacer que un material sea más duro, más fuerte y más resistente al desgaste, o por el contrario, más blando y más dúctil, para que coincida con precisión con las demandas de una aplicación específica.

El tratamiento térmico debe verse como el proceso de adaptar las propiedades de un material. Le permite resolver conflictos inherentes, como la compensación entre dureza y fragilidad, para lograr un equilibrio óptimo de características que un material en bruto no posee por sí solo.

El principio fundamental: manipulación de la microestructura

El tratamiento térmico funciona cambiando la estructura cristalina interna de un metal, conocida como su microestructura. Esta arquitectura interna es lo que en última instancia dicta las propiedades mecánicas del material.

El mecanismo de cambio

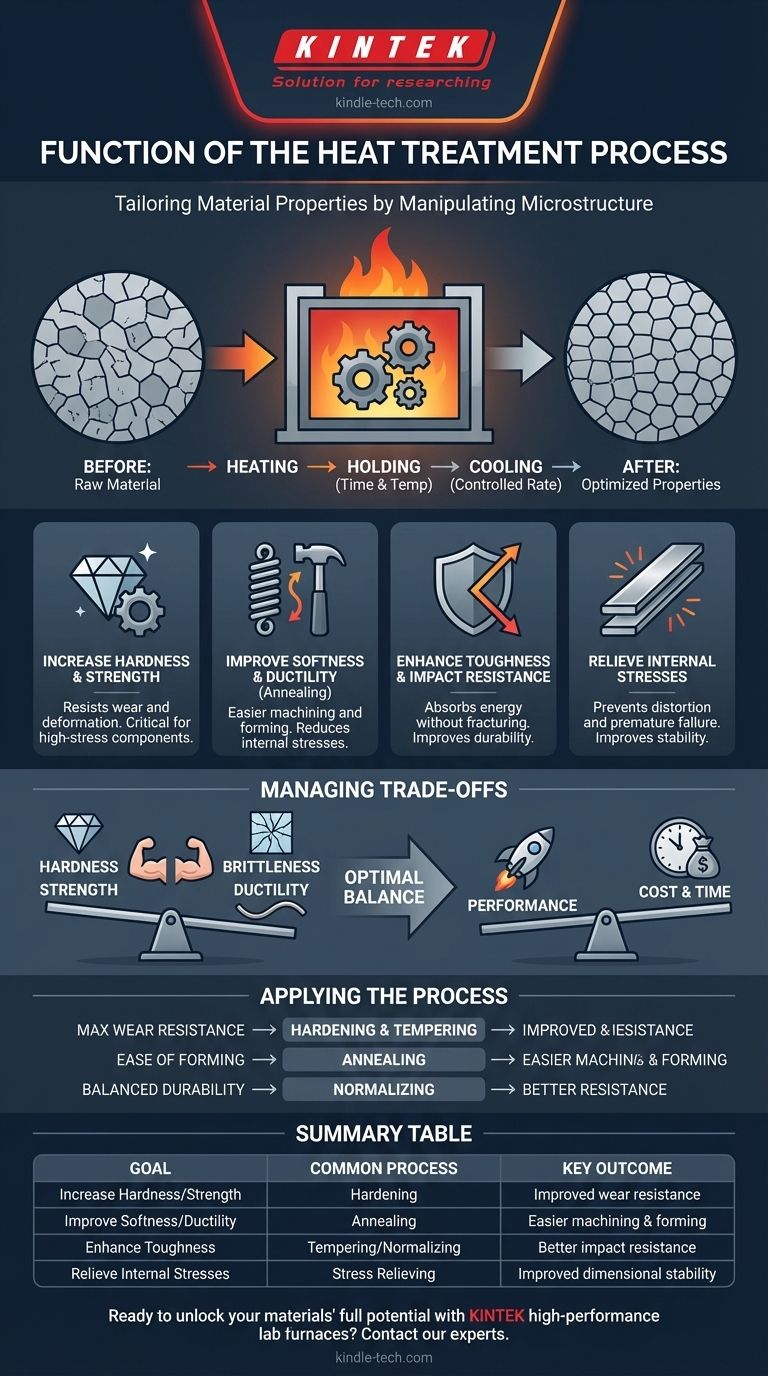

El proceso implica tres etapas fundamentales: calentar el material a una temperatura específica, mantenerlo a esa temperatura durante un período determinado y luego enfriarlo a una velocidad controlada. Las temperaturas, tiempos y velocidades de enfriamiento precisos determinan el resultado final.

Alteración del tamaño y la fase del grano

Al controlar el ciclo de calentamiento y enfriamiento, se puede cambiar el tamaño, la forma y la distribución de los granos microscópicos dentro del metal. Esta manipulación también puede desencadenar transformaciones de fase, donde la estructura cristalina misma se reorganiza en una nueva forma con propiedades completamente diferentes.

Objetivos principales del tratamiento térmico

Si bien existen muchos procesos de tratamiento térmico específicos, todos cumplen uno o más de algunos objetivos clave. Comprender estos objetivos es esencial para comprender el "porqué" del proceso.

Aumento de la dureza y la resistencia

Uno de los objetivos más comunes es hacer que un material sea más duro y más fuerte. Esto mejora su resistencia al desgaste, la abrasión y la deformación. Esto es fundamental para componentes como engranajes, cojinetes y herramientas de corte que están sometidos a intensas tensiones de contacto.

Mejora de la blandura y la ductilidad (recocido)

Por el contrario, el tratamiento térmico se puede utilizar para hacer que un material sea más blando y más dúctil (la capacidad de ser moldeado sin fracturarse). Este proceso, conocido como recocido, reduce las tensiones internas y facilita el mecanizado, la conformación o el estampado del metal.

Mejora de la tenacidad y la resistencia al impacto

La tenacidad es la capacidad de un material para absorber energía y resistir la fractura bajo impacto. Es distinta de la dureza. Procesos como el normalizado y el templado se utilizan para refinar la estructura del grano y aumentar la tenacidad del acero, haciéndolo más duradero y menos propenso a fallar repentinamente.

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado pueden introducir importantes tensiones internas en una pieza. Si no se alivian, estas tensiones pueden provocar distorsión o fallas prematuras. El tratamiento térmico proporciona una forma controlada de relajar estas tensiones, mejorando la estabilidad y la vida útil de la pieza.

Comprender las compensaciones

El tratamiento térmico no es una panacea; es una disciplina de gestión de compromisos. Cada cambio en una propiedad conlleva una compensación correspondiente que debe entenderse y gestionarse.

Dureza vs. Fragilidad

Esta es la compensación más fundamental. A medida que aumenta la dureza de un metal, casi siempre aumenta su fragilidad, lo que lo hace más susceptible a romperse bajo impacto. Un proceso como el templado está diseñado específicamente para realizarse después del endurecimiento para reducir la fragilidad y restaurar algo de tenacidad, aunque a costa de una ligera reducción en la dureza máxima.

Resistencia vs. Ductilidad

Aumentar la resistencia de un material a menudo reduce su ductilidad. Una pieza muy fuerte puede no ser capaz de doblarse o deformarse plásticamente, lo que la hace inadecuada para aplicaciones que requieren cierta flexibilidad. El recocido invierte esto, aumentando la ductilidad a expensas de la resistencia.

Rendimiento vs. Costo

El tratamiento térmico añade tiempo, consumo de energía y complejidad al ciclo de fabricación. La decisión de realizar un tratamiento térmico es económica, equilibrando la necesidad de propiedades mejoradas del material con el costo de producción adicional. Solo se emplea cuando los requisitos de rendimiento de la pieza final justifican la inversión.

Aplicando esto a su objetivo

El proceso de tratamiento térmico específico que elija depende completamente de su objetivo final para el material.

- Si su objetivo principal es la máxima resistencia al desgaste y dureza superficial: Utilizará procesos de endurecimiento, pero debe seguirlos con templado para mitigar la fragilidad resultante.

- Si su objetivo principal es la facilidad de fabricación y la conformabilidad: El recocido es la elección correcta para ablandar el material, mejorar la ductilidad y aliviar las tensiones internas antes del mecanizado o la conformación.

- Si su objetivo principal es una pieza equilibrada y duradera para servicio general: El normalizado se usa a menudo para crear una microestructura uniforme y tenaz, o se usará una combinación de endurecimiento y templado para lograr un equilibrio preciso de resistencia y tenacidad.

En última instancia, el tratamiento térmico es el paso esencial que libera todo el potencial de ingeniería de un material, transformando un metal estándar en un componente de alto rendimiento.

Tabla resumen:

| Objetivo | Proceso común | Resultado clave |

|---|---|---|

| Aumentar dureza/resistencia | Endurecimiento | Mejora de la resistencia al desgaste |

| Mejorar blandura/ductilidad | Recocido | Mecanizado y conformado más fáciles |

| Mejorar tenacidad | Templado/Normalizado | Mejor resistencia al impacto |

| Aliviar tensiones internas | Alivio de tensiones | Mejora de la estabilidad dimensional |

¿Listo para liberar todo el potencial de sus materiales? El control preciso requerido para un tratamiento térmico eficaz comienza con equipos fiables. KINTEK se especializa en hornos y estufas de laboratorio de alto rendimiento diseñados para obtener resultados consistentes y repetibles. Ya sea que esté recociendo, endureciendo o templando, nuestras soluciones le ayudan a lograr las propiedades exactas del material que su aplicación exige. Contacte a nuestros expertos hoy para encontrar la solución de tratamiento térmico perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad