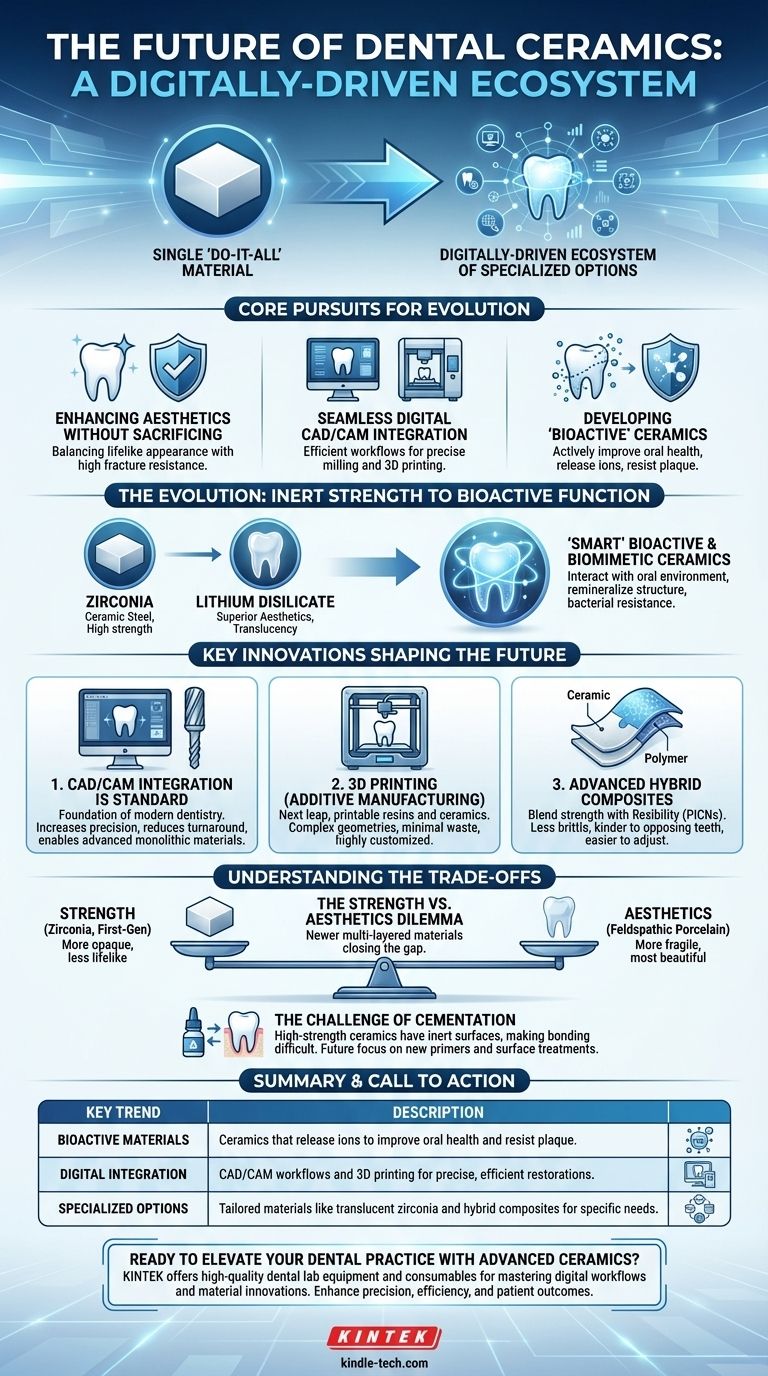

El futuro de la cerámica dental es una trayectoria que se aleja de un único material "todo en uno" y se dirige hacia un ecosistema de opciones especializadas impulsado digitalmente. Esta evolución se define por tres objetivos principales: mejorar la estética sin sacrificar la resistencia, integrar materiales con flujos de trabajo CAD/CAM digitales sin fisuras y desarrollar cerámicas "bioactivas" que mejoren activamente la salud bucal.

El cambio central en la cerámica dental es de materiales pasivos e inertes a un conjunto de herramientas sofisticado e integrado digitalmente. El futuro no reside en encontrar un material perfecto, sino en dominar la selección de cerámicas altamente especializadas —desde zirconias ultratranslúcidas hasta resinas imprimibles en 3D— que se adapten a las necesidades clínicas específicas y se fabriquen con precisión digital.

La evolución de la resistencia inerte a la función bioactiva

Durante décadas, el objetivo en la cerámica dental fue simple: encontrar un material lo suficientemente fuerte como para sobrevivir en la boca y que se pareciera razonablemente a un diente. Esto llevó al dominio de materiales valorados por sus propiedades mecánicas.

La era de los materiales de alta resistencia

Los dos titanes de la cerámica moderna han sido la zirconia y el disilicato de litio. La zirconia se convirtió en el estándar de oro para coronas y puentes posteriores debido a su inmensa resistencia a la fractura, a menudo llamada "acero cerámico".

El disilicato de litio, por otro lado, ofrecía una estética y translucidez superiores, lo que lo convertía en la opción preferida para restauraciones anteriores donde la apariencia es primordial. El mercado era en gran medida una elección entre estas dos opciones.

El impulso hacia las cerámicas "inteligentes"

La próxima frontera es el desarrollo de materiales que hacen más que solo llenar un espacio. El enfoque se está desplazando hacia las cerámicas bioactivas y biomiméticas.

Estos materiales están diseñados para interactuar favorablemente con el entorno oral circundante. Esto incluye cerámicas que pueden liberar iones como flúor, calcio y fosfato para ayudar a remineralizar la estructura dental adyacente o materiales con superficies que resisten la placa y la acumulación bacteriana.

Innovaciones clave que dan forma al futuro

Tres cambios tecnológicos están transformando fundamentalmente cómo se diseñan, fabrican e implementan las restauraciones cerámicas.

1. La integración CAD/CAM es ahora estándar

El Diseño Asistido por Computadora/Fabricación Asistida por Computadora (CAD/CAM) ya no es una tecnología de nicho; es la base de la odontología restauradora moderna. El futuro de la cerámica está inextricablemente ligado a los materiales que pueden fresarse o imprimirse de manera eficiente.

Este flujo de trabajo digital aumenta la precisión, reduce los tiempos de espera para los pacientes y permite el uso de materiales monolíticos avanzados que son difíciles de procesar utilizando técnicas de laboratorio tradicionales.

2. Impresión 3D (Fabricación Aditiva)

Si bien el fresado (fabricación sustractiva) es el estándar actual, la impresión 3D representa el siguiente salto. Las resinas rellenas de cerámica imprimibles y, eventualmente, las cerámicas puras permitirán la creación de geometrías complejas con un desperdicio mínimo de material.

Esta tecnología permitirá restauraciones intrincadas y altamente personalizadas y tiene el potencial de reducir drásticamente el costo y el tiempo asociados con la fabricación de coronas, carillas e implantes.

3. Composites híbridos avanzados

Una categoría de rápido crecimiento son las cerámicas híbridas, también conocidas como redes cerámicas infiltradas con polímeros (PICN). Estos materiales combinan la resistencia y la resistencia al desgaste de las cerámicas con la flexibilidad y la absorción de impactos de los polímeros.

Son menos frágiles que las cerámicas tradicionales, lo que las hace más amigables con los dientes opuestos. También son más fáciles de fresar y ajustar en la clínica, ofreciendo una combinación convincente de durabilidad y practicidad.

Entendiendo las compensaciones

Ningún material resuelve todos los problemas. El desafío central en la ciencia de los materiales dentales sigue siendo equilibrar una serie de propiedades en competencia.

El dilema de la resistencia frente a la estética

Esta es la compensación clásica. Los materiales más fuertes, como la zirconia de primera generación, suelen ser los más opacos y menos realistas. Los materiales más hermosos, como las porcelanas feldespáticas tradicionales, son los más frágiles.

Si bien los materiales más nuevos, como la zirconia multicapa de alta translucidez, están cerrando esta brecha, los clínicos aún deben seleccionar cuidadosamente un material basándose en la ubicación específica en la boca y la carga funcional que soportará.

El desafío de la cementación y la adhesión

El éxito clínico de una restauración cerámica depende en gran medida de lo bien que esté adherida al diente. Las cerámicas de alta resistencia como la zirconia tienen superficies notoriamente inertes que hacen que lograr una unión química duradera y a largo plazo sea más desafiante que con las vitrocerámicas.

Los desarrollos futuros se centrarán en nuevos imprimadores cerámicos, cementos y tratamientos de superficie para hacer que el proceso de adhesión sea más predecible y confiable en todos los tipos de materiales.

Cómo prepararse para el futuro de la cerámica dental

Navegar por estos avances requiere un enfoque en los principios más que en nombres de marcas específicas, ya que los materiales seguirán evolucionando rápidamente.

- Si su enfoque principal son las restauraciones anteriores estéticas: Domine el uso de las zirconias modernas de alta translucidez y los disilicatos de litio avanzados, prestando mucha atención a la selección del material según las necesidades del paciente.

- Si su enfoque principal son las restauraciones posteriores duraderas y a largo plazo: Profundice su comprensión de la zirconia monolítica y la categoría emergente de cerámicas híbridas, que ofrecen excelentes características de desgaste.

- Si su enfoque principal es la eficiencia y el crecimiento de la práctica: Invierta sus esfuerzos educativos en dominar los flujos de trabajo digitales, desde el escaneo intraoral hasta el diseño CAD/CAM y el fresado o la impresión en la clínica.

El futuro pertenece al clínico que puede aprovechar una cartera diversa de materiales con el poder de la tecnología digital para brindar una atención al paciente verdaderamente personalizada y duradera.

Tabla resumen:

| Tendencia clave | Descripción |

|---|---|

| Materiales bioactivos | Cerámicas que liberan iones para mejorar la salud bucal y resistir la placa. |

| Integración digital | Flujos de trabajo CAD/CAM e impresión 3D para restauraciones precisas y eficientes. |

| Opciones especializadas | Materiales a medida como zirconia translúcida y composites híbridos para necesidades específicas. |

¿Listo para elevar su práctica dental con cerámicas avanzadas?

A medida que evoluciona el futuro de la cerámica dental, contar con el equipo y los consumibles de laboratorio adecuados es crucial para dominar los flujos de trabajo digitales y las innovaciones en materiales. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio dental de alta calidad que respaldan lo último en tecnología CAD/CAM, fresado y pruebas de materiales. Ya sea que esté integrando la impresión 3D u optimizando sus procesos cerámicos, nuestras soluciones están diseñadas para mejorar la precisión, la eficiencia y los resultados del paciente.

Contáctenos hoy para descubrir cómo KINTEK puede ayudarle a mantenerse a la vanguardia en el mundo en rápida evolución de la cerámica dental.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los problemas con la sinterización de zirconia? Dominando la contracción volumétrica para un ajuste perfecto

- ¿Cuál es la desventaja de la cerámica dental? Equilibrando la estética con la durabilidad y el riesgo

- ¿Cuál es la temperatura de sinterización de la zirconia? Logre una fuerza y estética óptimas

- ¿Cuáles son los materiales cerámicos más fuertes y resistentes utilizados actualmente en odontología? Zirconia vs. Disilicato de Litio

- ¿Cuáles son los componentes de las cerámicas dentales? Domine el equilibrio vidrio-cristal para restauraciones superiores

- ¿Cuáles son las desventajas de la restauración cerámica? Ponderando la estética frente a la durabilidad y el costo

- ¿Qué es la porcelana de baja fusión? Logre una estética superior y la integridad del metal en restauraciones PFM

- ¿Las coronas de porcelana se ven naturales? Consigue una sonrisa perfecta y realista con la odontología moderna