El tratamiento térmico para la soldadura fuerte al vacío es el ciclo térmico completo y precisamente controlado que se realiza dentro del horno de vacío. Este proceso no es un paso separado, sino que es integral a la soldadura fuerte misma. Típicamente, implica un bombeo inicial para establecer el vacío, una rampa de calentamiento controlada, un "mantenimiento" de temperatura para asegurar la uniformidad, y un aumento final a la temperatura de soldadura fuerte donde el metal de aporte se funde y fluye.

El principio fundamental a entender es que el ciclo térmico de la soldadura fuerte al vacío está diseñado para hacer más que solo fundir metal. Es un proceso activo que limpia las superficies de los componentes y asegura una uniformidad de temperatura completa en todo el conjunto antes de que se forme la unión, lo cual es clave para crear uniones fuertes, limpias y sin fundente.

El papel del entorno de vacío

Antes de examinar las etapas térmicas, es fundamental comprender por qué el proceso se realiza en vacío. El vacío en sí es una parte clave del tratamiento.

Eliminación de la necesidad de fundente

En una atmósfera típica, el calentamiento de los metales hace que se formen óxidos en su superficie, lo que impide que el metal de aporte de soldadura fuerte moje y se una. Se utilizan fundentes químicos para eliminar estos óxidos.

Un alto vacío (típicamente en el rango de 10⁻⁵ a 10⁻⁶ Torr) elimina la mayor parte del oxígeno y otros gases reactivos. Cuando se calientan en este ambiente, muchos óxidos metálicos se vuelven inestables y se descomponen, dejando una superficie prístina y libre de óxido para que la aleación de soldadura fuerte se una.

Eliminación de contaminantes

La combinación de calor y baja presión también ayuda a vaporizar y eliminar contaminantes superficiales como aceites, residuos de limpieza y gases absorbidos. Esta "desgasificación" purifica aún más el área de la unión, lo que lleva a una mayor resistencia e integridad de la unión.

Las etapas del ciclo térmico de la soldadura fuerte al vacío

Una soldadura fuerte al vacío exitosa depende de la gestión cuidadosa de cada etapa del proceso de calentamiento y enfriamiento. Si bien los parámetros exactos varían según el material y la geometría de la pieza, las etapas fundamentales siguen siendo consistentes.

Etapa 1: Bombeo inicial

El primer paso es eliminar el aire de la cámara del horno. Este proceso también elimina el vapor de agua, que es una fuente importante de oxígeno que puede causar oxidación incluso en un ambiente de baja presión.

Etapa 2: Rampa controlada

Una vez establecido el vacío, el horno comienza a calentar a una velocidad controlada. Una rampa lenta y constante es crucial para evitar el choque térmico y minimizar la distorsión, especialmente en conjuntos complejos con secciones gruesas y delgadas.

Etapa 3: Mantenimiento de la temperatura

Esta es, posiblemente, la etapa más crítica para garantizar una unión de calidad. La temperatura se eleva a un punto justo por debajo de la temperatura de fusión de la aleación de soldadura fuerte y se mantiene allí.

Este "mantenimiento" permite que la temperatura se iguale en todo el conjunto. Las secciones más delgadas se calientan rápidamente, mientras que las secciones más gruesas se quedan atrás. El mantenimiento asegura que cada parte del área de la unión alcance la misma temperatura antes de que comience la soldadura fuerte.

Etapa 4: Calentamiento final a la temperatura de soldadura fuerte

Una vez que la pieza está térmicamente uniforme, la temperatura se eleva rápidamente a la temperatura de soldadura fuerte especificada. Esto funde el metal de aporte, que luego es arrastrado a la unión por acción capilar. Esta parte del ciclo se mantiene relativamente corta para minimizar cualquier reacción metalúrgica indeseable.

Etapa 5: Enfriamiento controlado

Una vez formada la unión, el conjunto debe enfriarse de manera controlada. La velocidad de enfriamiento puede influir en la microestructura final, la dureza y la tensión residual en la pieza. Este paso es a menudo tan crítico como las etapas de calentamiento para el rendimiento final del conjunto.

Errores comunes a evitar

La precisión del ciclo térmico es lo que hace que la soldadura fuerte al vacío sea tan efectiva, pero también presenta oportunidades de error.

Nivel de vacío inadecuado

No alcanzar el nivel de vacío requerido antes del calentamiento es una causa principal de falla. Un vacío insuficiente deja demasiado oxígeno o vapor de agua, lo que provoca oxidación y una unión de soldadura fuerte débil e incompleta. Por esta razón, los enclavamientos de seguridad que impiden el calentamiento hasta que se alcanza un vacío objetivo son estándar.

Apresurar el mantenimiento

Saltarse o acortar el mantenimiento para ahorrar tiempo es un error común. Esto da como resultado gradientes de temperatura en la pieza. El metal de aporte se fundirá y fluirá primero hacia las áreas más calientes, lo que podría privar a otras partes de la unión y crear huecos.

Velocidades de calentamiento o enfriamiento incorrectas

Calentar demasiado rápido puede deformar componentes delicados. Enfriar demasiado rápido puede inducir altas tensiones residuales o causar grietas, particularmente al unir materiales disímiles con diferentes tasas de expansión térmica.

Adaptación del ciclo a su aplicación

El ciclo térmico ideal depende completamente de sus materiales y su objetivo final.

- Si su enfoque principal es unir conjuntos complejos con espesores variados: Priorice una velocidad de rampa inicial lenta y un mantenimiento completo para garantizar la uniformidad térmica.

- Si su enfoque principal es la soldadura fuerte de materiales reactivos como el titanio: Lograr un vacío muy profundo y limpio es su objetivo más crítico para evitar la fragilización por contaminación de oxígeno.

- Si su enfoque principal es la producción de alto volumen de piezas simples y uniformes: Es posible que pueda utilizar un ciclo térmico más rápido y optimizado, pero los principios fundamentales de uniformidad y un ambiente limpio siguen siendo aplicables.

En última instancia, dominar el ciclo térmico es la clave para desbloquear la fuerza y pureza excepcionales de una unión soldada al vacío.

Tabla resumen:

| Etapa | Función clave | Resultado |

|---|---|---|

| Bombeo inicial | Elimina el aire y el vapor de agua | Evita la oxidación durante el calentamiento |

| Rampa controlada | Calienta el conjunto lentamente | Evita el choque térmico y la distorsión |

| Mantenimiento de la temperatura | Mantiene la temperatura por debajo del punto de soldadura fuerte | Asegura un calor uniforme en todo el conjunto |

| Calentamiento final a la temperatura de soldadura fuerte | Funde el metal de aporte | Forma la unión por acción capilar |

| Enfriamiento controlado | Enfría el conjunto a una velocidad establecida | Controla la microestructura final y la tensión |

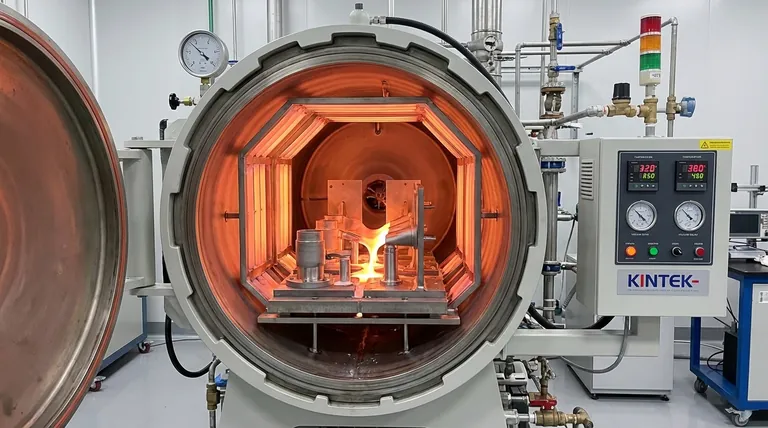

¿Listo para lograr uniones soldadas impecables y de alta resistencia? El control térmico preciso de un horno de soldadura fuerte al vacío es esencial para el éxito. En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico diseñados para aplicaciones exigentes como la soldadura fuerte al vacío. Nuestros expertos pueden ayudarle a seleccionar el horno adecuado para garantizar una uniformidad de temperatura perfecta, un ambiente de vacío limpio y resultados repetibles para sus materiales y conjuntos específicos.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su proceso de soldadura fuerte y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura