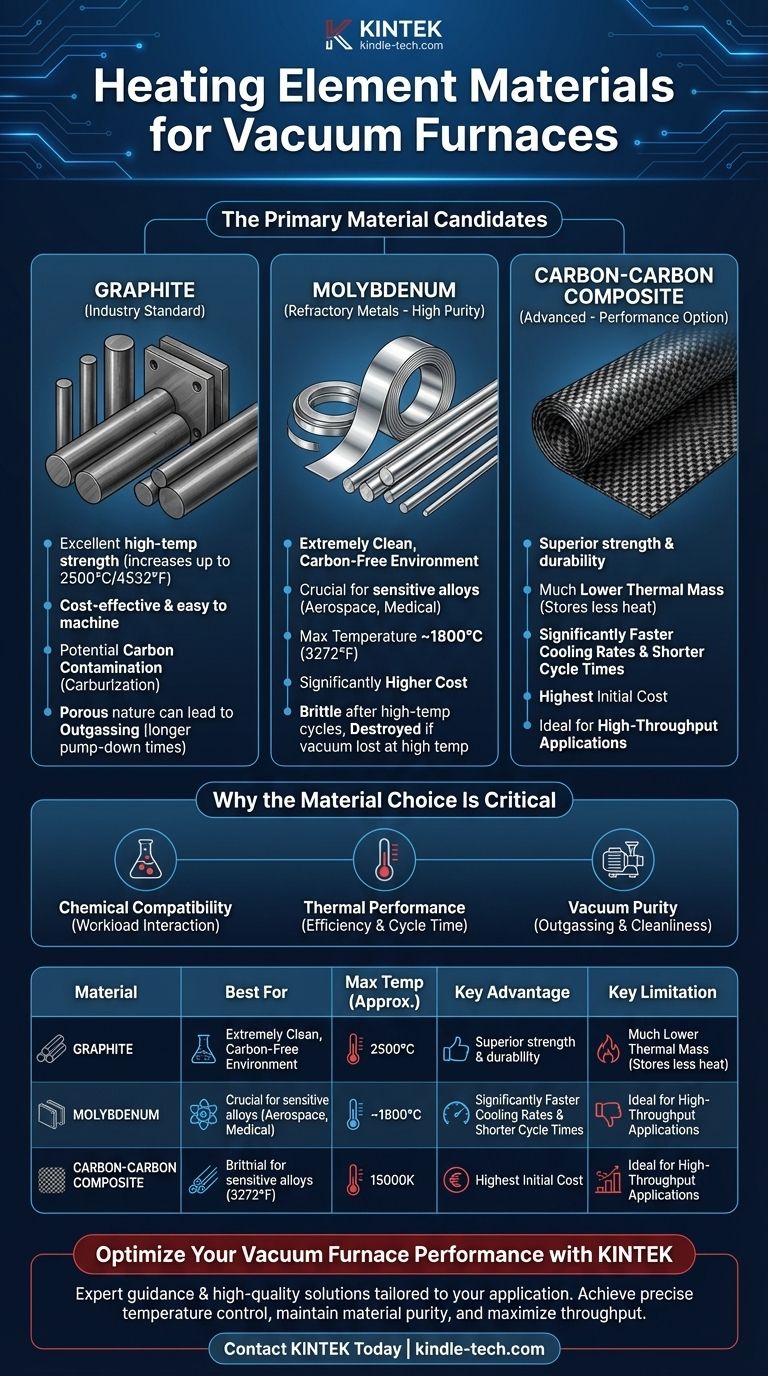

La elección del material del elemento calefactor para un horno de vacío es una decisión de diseño crítica, no una especificación única para todos. Los materiales más comunes son el grafito de alta pureza y ciertos metales refractarios, principalmente el molibdeno. Las aplicaciones más avanzadas pueden utilizar compuestos de carbono-carbono por sus propiedades térmicas superiores. La selección depende totalmente de la temperatura de funcionamiento requerida, la sensibilidad química de las piezas que se procesan y los objetivos de rendimiento, como las velocidades de calentamiento y enfriamiento.

El material utilizado para un elemento calefactor no es solo un componente; es el núcleo del entorno térmico y químico del horno. Su elección entre grafito y metal dicta directamente los tipos de procesos que puede ejecutar, la pureza que puede lograr y la eficiencia operativa general del sistema.

Los principales candidatos a materiales

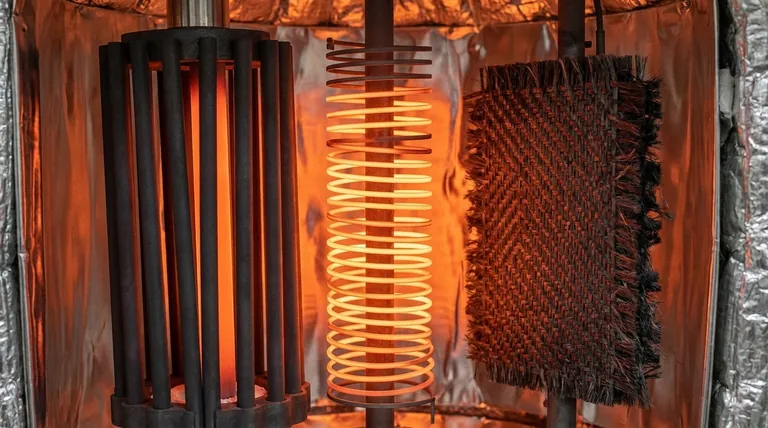

Los hornos de vacío operan en un ambiente libre de oxígeno, lo que permite el uso de materiales que se oxidarían rápidamente y fallarían en un horno tradicional de aire. Esto abre la puerta a dos clases principales de materiales: a base de grafito y a base de metales refractarios.

Grafito: El estándar de la industria

El grafito es el material más utilizado para los elementos calefactores de hornos de vacío, generalmente en forma de varillas robustas o placas curvas.

Su popularidad se debe a su excelente resistencia a altas temperaturas, que en realidad aumenta con la temperatura hasta aproximadamente 2500 °C (4532 °F). También es relativamente rentable y fácil de mecanizar en formas complejas.

Metales refractarios: La elección de alta pureza

Para aplicaciones donde cualquier riesgo de contaminación por carbono es inaceptable, se utiliza una zona caliente totalmente metálica. El material de elemento calefactor más común en este diseño es el molibdeno.

Los elementos de molibdeno, a menudo en forma de tiras o varillas delgadas, proporcionan un ambiente de calentamiento extremadamente limpio. Esto es crucial al procesar ciertas aleaciones médicas, componentes aeroespaciales o materiales que reaccionan negativamente con el carbono.

Compuestos avanzados: La opción de rendimiento

Un desarrollo más reciente es el uso de materiales compuestos de carbono-carbono (CFC). Estos se crean reforzando una matriz de grafito con fibras de carbono.

Los elementos de CFC ofrecen una resistencia y durabilidad superiores en comparación con el grafito estándar. Su ventaja clave es una masa térmica mucho menor, lo que significa que almacenan menos calor. Esto permite velocidades de enfriamiento significativamente más rápidas, lo que puede acortar los tiempos de ciclo generales y aumentar el rendimiento.

Por qué la elección del material es crítica

La selección de un elemento calefactor va mucho más allá de su capacidad para calentarse. Las propiedades del material tienen un impacto directo y significativo en todo el proceso de tratamiento térmico.

Impacto en la compatibilidad química

El factor más importante es la interacción química entre el elemento calefactor y las piezas que se procesan (la "carga de trabajo").

Los elementos de grafito pueden introducir trazas de carbono en la atmósfera del horno, un fenómeno conocido como "carburización". Si bien es insignificante para la mayoría de los aceros, esto puede ser perjudicial para materiales como el titanio o ciertas aleaciones refractarias. En estos casos, un elemento de molibdeno es esencial.

Influencia en el rendimiento térmico

Las propiedades físicas del material del elemento afectan la eficiencia del horno. Los elementos de grafito suelen ser más gruesos y tienen una mayor masa térmica.

Por el contrario, las tiras delgadas de un elemento de molibdeno o la naturaleza ligera de los compuestos de carbono-carbono almacenan mucho menos calor. Esto permite que el horno se enfríe mucho más rápido una vez que se apaga la energía, acortando el ciclo de procesamiento.

Consideraciones para la pureza del vacío

La capacidad del horno para lograr y mantener un vacío profundo también está influenciada por los materiales de la zona caliente. El grafito es poroso y puede absorber humedad y otros contaminantes del aire cuando el horno está abierto.

Durante el ciclo de calentamiento, estas moléculas absorbidas se liberan en un proceso llamado "desgasificación", que las bombas de vacío deben eliminar. Las zonas calientes metálicas son mucho menos porosas y generalmente permiten una operación más limpia y niveles de vacío más profundos más rápidamente.

Comprendiendo las compensaciones

Cada elección de material implica un equilibrio entre rendimiento, costo y limitaciones operativas. No existe un único material "mejor", solo el más apropiado para una tarea específica.

Grafito: Costo vs. Contaminación

- Ventaja: Costo relativamente bajo, excelente resistencia a altas temperaturas y propiedades mecánicas robustas lo convierten en un caballo de batalla confiable.

- Desventaja: Es una fuente potencial de contaminación por carbono y su naturaleza porosa puede provocar desgasificación, lo que aumenta los tiempos de bombeo.

Molibdeno: Pureza vs. Fragilidad

- Ventaja: Proporciona un ambiente de calentamiento excepcionalmente limpio y libre de carbono, ideal para materiales sensibles.

- Desventaja: Es significativamente más caro que el grafito y se vuelve frágil después de repetidos ciclos de alta temperatura, lo que requiere un manejo más cuidadoso. También se destruirá si se pierde el vacío a altas temperaturas.

Compuestos de carbono-carbono: Rendimiento vs. Precio

- Ventaja: Ofrece una resistencia superior, resistencia a daños y baja masa térmica para los ciclos de calentamiento y enfriamiento más rápidos posibles.

- Desventaja: Tiene el costo inicial más alto de las tres opciones, lo que lo convierte en una opción para aplicaciones de alto rendimiento y alto rendimiento donde el tiempo de ciclo es crítico.

Tomando la decisión correcta para su aplicación

Para seleccionar el material correcto, primero debe definir su objetivo operativo principal. La respuesta fluye directamente de esa prioridad.

- Si su enfoque principal es el tratamiento térmico de uso general y la rentabilidad: El grafito es la opción más común y confiable para una amplia gama de aplicaciones.

- Si su enfoque principal es el procesamiento de materiales sensibles a la contaminación por carbono: Un elemento de metal refractario, como el molibdeno, es la selección necesaria para garantizar la pureza del producto.

- Si su enfoque principal es maximizar el rendimiento con ciclos de enfriamiento rápidos: Los compuestos avanzados de carbono-carbono ofrecen el mejor rendimiento térmico, a pesar de su mayor costo inicial.

En última instancia, seleccionar el material correcto del elemento calefactor es un paso fundamental para garantizar que su horno de vacío funcione con la precisión, pureza y eficiencia requeridas.

Tabla resumen:

| Material | Ideal para | Temperatura máxima (aprox.) | Ventaja clave | Limitación clave |

|---|---|---|---|---|

| Grafito | Tratamiento térmico de uso general, rentabilidad | ~2500 °C (4532 °F) | Alta resistencia a la temperatura, rentable | Posible contaminación por carbono, desgasificación |

| Molibdeno | Procesos de alta pureza (aeroespacial, aleaciones médicas) | ~1800 °C (3272 °F) | Libre de carbono, ambiente limpio | Alto costo, frágil a altas temperaturas |

| Compuesto de carbono-carbono | Alto rendimiento, ciclos rápidos de calentamiento/enfriamiento | >2000 °C (3632 °F) | Baja masa térmica, ciclos rápidos, duradero | Costo inicial más alto |

Optimice el rendimiento de su horno de vacío con KINTEK

Seleccionar el elemento calefactor adecuado es fundamental para el éxito de su proceso. Una elección incorrecta puede provocar contaminación, ciclos ineficientes y productos dañados. KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones de hornos de vacío de alta calidad adaptadas a su aplicación específica, ya sea que requiera la rentabilidad del grafito, el ambiente ultralimpio del molibdeno o el ciclo rápido de los compuestos de carbono-carbono.

Deje que nuestros expertos le ayuden a lograr un control preciso de la temperatura, mantener la pureza del material y maximizar el rendimiento de su horno.

Contacte a KINTEK hoy mismo para una consulta y asegúrese de que su horno esté equipado con el elemento calefactor ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Por qué se utiliza un horno de elemento calefactor de grafito de alto vacío para la sinterización de HAp? Lograr recubrimientos puros y de alta unión

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es el propósito del tratamiento térmico al vacío? Lograr una pureza metalúrgica y un rendimiento superiores

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación