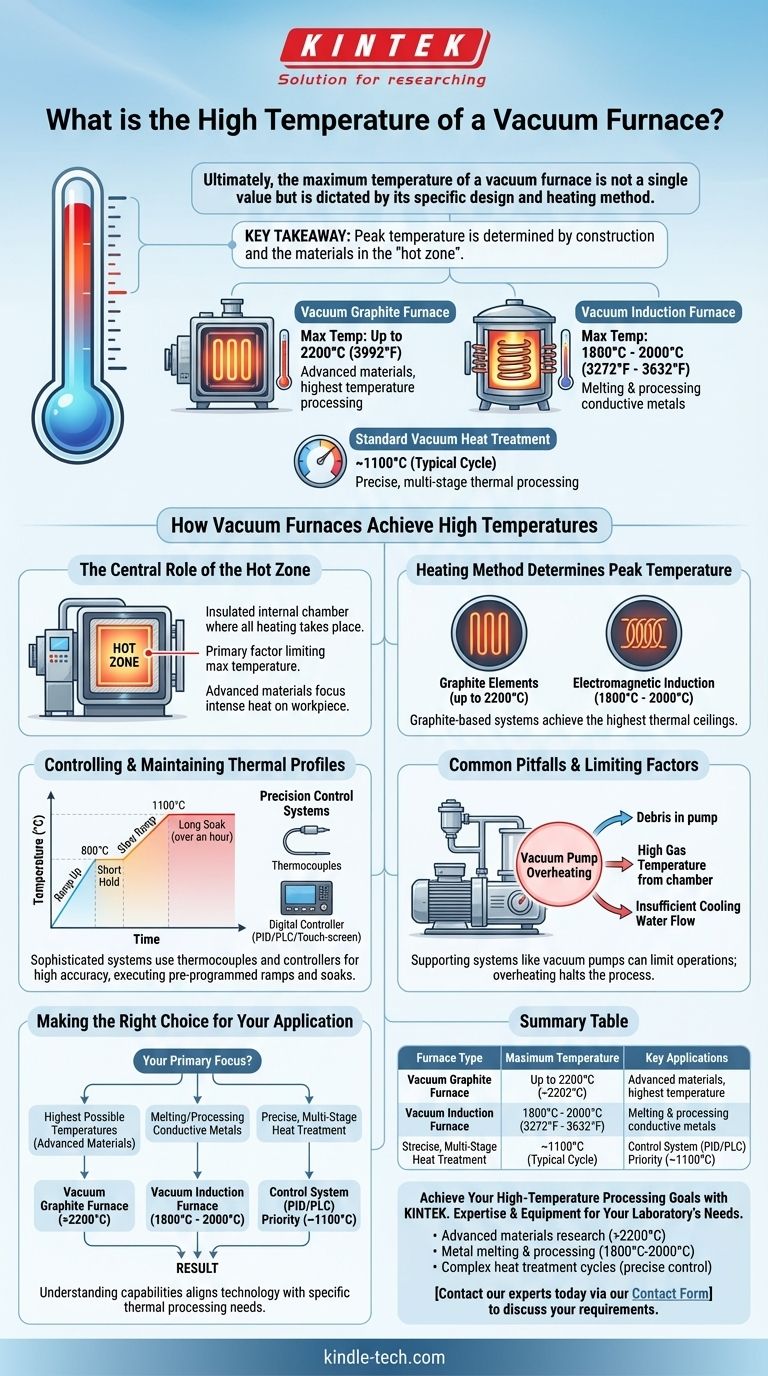

En última instancia, la temperatura máxima de un horno de vacío no es un valor único, sino que está dictada por su diseño específico y su método de calentamiento. Si bien un ciclo típico de tratamiento térmico al vacío puede operar alrededor de los 1100 °C, los hornos de vacío especializados pueden alcanzar temperaturas muy superiores a los 2000 °C, y los sistemas basados en grafito logran los techos térmicos más altos.

La conclusión clave es que la temperatura máxima de un horno de vacío está determinada por su construcción, principalmente los materiales utilizados en su "zona caliente". Diferentes diseños, como los hornos de inducción o de grafito, están diseñados para diferentes rangos de temperatura y aplicaciones.

Cómo los hornos de vacío alcanzan altas temperaturas

La capacidad de un horno de vacío para alcanzar temperaturas extremas depende del diseño de sus componentes centrales. El entorno de vacío en sí es crucial, ya que elimina la transferencia de calor por convección, lo que permite un calentamiento más eficiente y controlado del material objetivo.

El papel central de la zona caliente

La zona caliente es la cámara interna aislada donde tiene lugar todo el calentamiento. Su construcción es el factor principal que limita la temperatura máxima del horno.

Los ingenieros utilizan materiales aislantes avanzados y diseños de componentes para contener el calor intenso, asegurando que se centre en la pieza de trabajo mientras protege el resto del horno.

El método de calentamiento determina la temperatura máxima

El método utilizado para generar calor está directamente relacionado con las capacidades del horno. Dos diseños comunes de alta temperatura son los hornos de grafito y de inducción.

Un horno de grafito al vacío utiliza elementos calefactores de grafito y puede alcanzar temperaturas máximas de 2200 °C (3992 °F).

Un horno de inducción al vacío utiliza inducción electromagnética para calentar materiales conductores. Estos sistemas pueden alcanzar temperaturas entre 1800 °C y 2000 °C (3272 °F - 3632 °F).

Control y mantenimiento de perfiles térmicos

Alcanzar una alta temperatura es solo una parte del proceso. La verdadera utilidad de un horno de vacío radica en su capacidad para controlar con precisión todo el ciclo térmico.

Sistemas de control de precisión

Los hornos de vacío modernos utilizan sistemas de control sofisticados para gestionar la temperatura con alta precisión.

Estos sistemas dependen de termopares para medir la temperatura y de controladores de temperatura dedicados para regularla. Las interfaces de control pueden variar desde unidades programables PID hasta sistemas totalmente automáticos basados en PLC o pantallas táctiles.

Ejecución de un programa térmico

Los hornos rara vez funcionan a su temperatura máxima de forma continua. En cambio, siguen un perfil térmico preprogramado de rampas y mantenimientos (soaks).

Un programa típico podría implicar calentar a 800 °C durante una breve retención, seguido de una rampa lenta hasta 1100 °C, donde la temperatura se mantiene durante más de una hora para completar el proceso de tratamiento.

Errores comunes y factores limitantes

El límite operativo de un horno de vacío no se trata solo de la zona caliente. Los sistemas de soporte, particularmente las bombas de vacío, pueden introducir sus propias limitaciones.

El desafío del sobrecalentamiento de la bomba

La bomba de vacío es esencial para crear el entorno del horno, pero puede ser susceptible al sobrecalentamiento, lo que puede detener las operaciones.

La alta temperatura del aceite en el sistema de la bomba es un problema común que debe gestionarse para garantizar que el horno pueda ejecutar su ciclo completo de manera confiable.

Causas del sobrecalentamiento de la bomba

Varios factores pueden provocar temperaturas excesivas del aceite en la bomba de vacío.

Estos incluyen residuos succionados hacia la bomba, temperaturas excesivamente altas del gas que se extrae de la cámara o un flujo insuficiente de agua de refrigeración al sistema de la bomba. Abordar estos problemas es fundamental para una operación estable a alta temperatura.

Tomar la decisión correcta para su aplicación

La selección del horno adecuado depende totalmente del material y los requisitos del proceso de su objetivo específico.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles para materiales avanzados: Un horno de grafito al vacío es la opción más adecuada, capaz de superar los 2200 °C.

- Si su enfoque principal es fundir o procesar metales conductores: Un horno de inducción al vacío ofrece un rendimiento excelente, alcanzando de manera confiable el rango de 1800 °C a 2000 °C.

- Si su enfoque principal es el tratamiento térmico preciso y multifase: El sistema de control (PID, PLC) es tan importante como la temperatura máxima, asegurando que pueda ejecutar perfiles térmicos complejos con precisión.

Comprender estas capacidades garantiza que alinee la tecnología correcta con sus necesidades específicas de procesamiento térmico.

Tabla Resumen:

| Tipo de Horno | Temperatura Máxima | Aplicaciones Clave |

|---|---|---|

| Horno de Grafito al Vacío | Hasta 2200 °C (3992 °F) | Materiales avanzados, procesamiento a la temperatura más alta |

| Horno de Inducción al Vacío | 1800 °C - 2000 °C (3272 °F - 3632 °F) | Fusión y procesamiento de metales conductores |

| Tratamiento Térmico Estándar al Vacío | ~1100 °C (Ciclo Típico) | Procesamiento térmico preciso y multifase |

Logre sus objetivos de procesamiento a alta temperatura con KINTEK

Ya sea que su aplicación requiera el calor extremo de un horno de grafito o el control preciso de un sistema de inducción, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio. Nuestros hornos de vacío están diseñados para brindar confiabilidad, precisión y rendimiento, asegurando que el procesamiento de sus materiales sea un éxito.

Permítanos ayudarle a seleccionar el horno perfecto para su aplicación:

- Para investigación de materiales avanzados que requiera temperaturas superiores a 2200 °C

- Para fusión y procesamiento de metales en el rango de 1800 °C a 2000 °C

- Para ciclos de tratamiento térmico complejos que exijan un control preciso de la temperatura

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir sus requisitos y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar sus capacidades e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el propósito de utilizar un horno de vacío a alta temperatura? Optimizar la adhesión del recubrimiento de Ti-Cr a 1223 K

- ¿Qué es un horno de sinterización por microondas? Desbloquee un procesamiento térmico más rápido y uniforme

- ¿Cuáles son las emisiones de la pirólisis de residuos? Una guía para una transformación de residuos más limpia

- ¿Cuáles son las ventajas de integrar un horno de carbonización y activación? Mejore la eficiencia de la conversión de residuos en valor

- ¿Cuál es la función de un horno de solución a alta temperatura en el PWHT? Restaurar la integridad de la junta de Alloy 800H

- ¿Por qué es necesario controlar estrictamente el enfriamiento y la presión del sinterizado de IZO? Prevenir el choque térmico y la falla de la cerámica

- ¿Cuál es el papel principal de los hornos de alta temperatura en la fabricación de contenedores de residuos de aleaciones a base de níquel?

- ¿Por qué se recomienda un horno de secado al vacío para procesar geles húmedos de dióxido de titanio dopado con erbio? | KINTEK