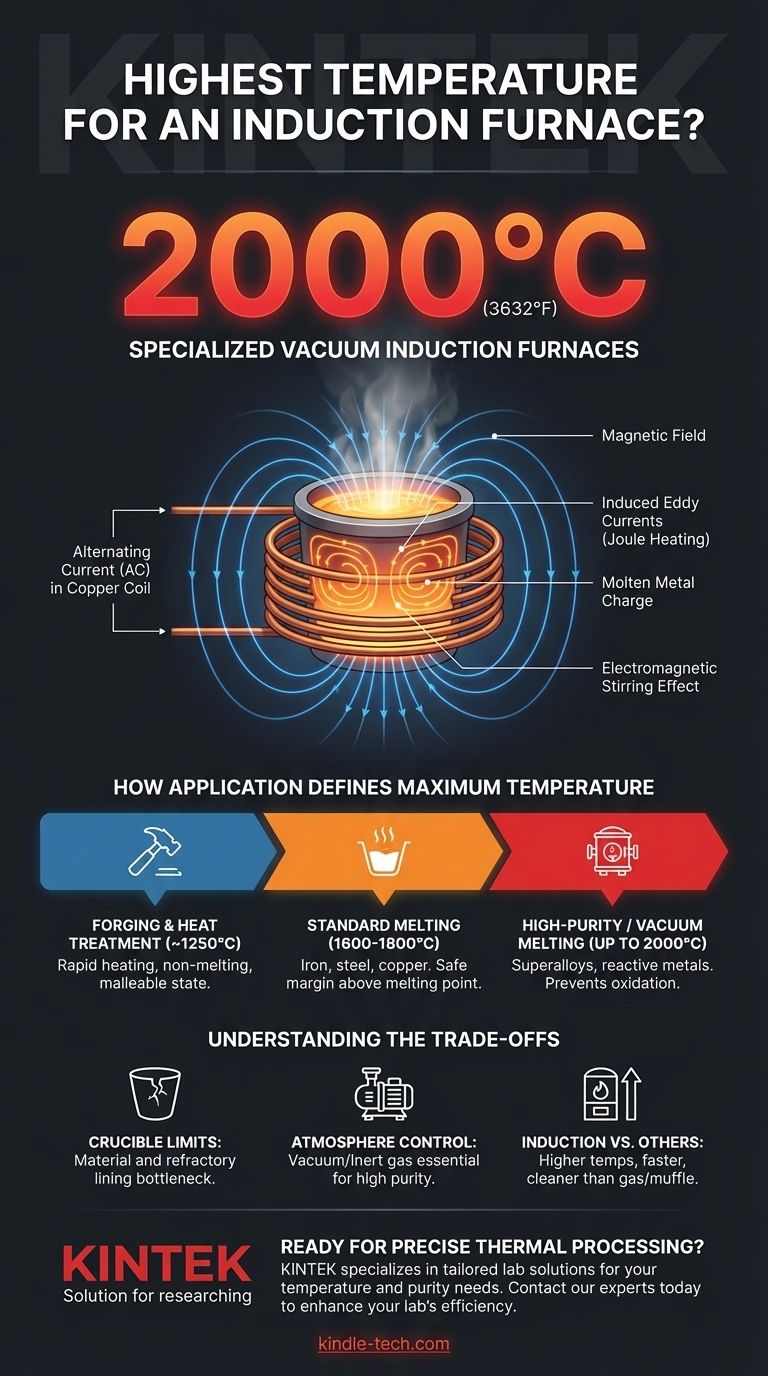

En la práctica, la temperatura más alta para un horno de inducción especializado puede alcanzar hasta 2000°C (3632°F). Sin embargo, esta capacidad no es universal en todos los sistemas de inducción. La temperatura máxima alcanzable depende en gran medida del diseño del horno, su entorno operativo (como el vacío) y la aplicación específica para la que fue construido, como la fusión o la forja.

Mientras que un horno de inducción estándar alcanza de forma fiable entre 1600 y 1800°C, el verdadero límite superior lo definen equipos especializados como los hornos de inducción al vacío. El principal desafío no es solo generar calor, sino gestionarlo y asegurar que el material procesado se mantenga puro.

Cómo la aplicación define la temperatura máxima

El término "horno de inducción" abarca una gama de equipos diseñados para diferentes tareas. El requisito de temperatura para simplemente calentar un tocho para forjar es muy diferente del necesario para fundir una aleación de alta temperatura.

Para operaciones de fusión estándar

La mayoría de los hornos de inducción industriales se utilizan para fundir metales como hierro, acero y cobre. Para estas aplicaciones, una temperatura máxima de alrededor de 1600°C a 1800°C es suficiente y típica. Este rango proporciona un margen de seguridad por encima de los puntos de fusión de las aleaciones comunes.

Para forja y tratamiento térmico

Al calentar metal para forjar, el objetivo es hacerlo maleable, no fundirlo. Los calentadores de inducción para forja están diseñados para llevar rápidamente los materiales a temperaturas de aproximadamente 1250°C. Exceder esta temperatura es innecesario y puede dañar las propiedades del metal.

Para metales de alta pureza y especiales

Las temperaturas más altas se alcanzan en los hornos de Fusión por Inducción al Vacío (VIM). Al operar en vacío, estos sistemas evitan que el metal reaccione con el oxígeno y otros gases atmosféricos. Esto es crítico para producir superaleaciones de alta pureza o procesar metales reactivos, permitiéndoles alcanzar de forma segura temperaturas de hasta 2000°C.

El principio detrás del calentamiento por inducción

Comprender cómo funciona un horno de inducción aclara por qué puede alcanzar temperaturas tan altas de manera tan eficiente. No depende de quemadores externos ni de elementos calefactores.

Calor directo e instantáneo

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y que cambia rápidamente alrededor del material metálico (la "carga") colocado dentro del crisol. Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio metal.

La resistencia crea temperatura

La resistencia eléctrica natural del metal hace que se caliente a medida que estas corrientes de Foucault fluyen a través de él, un principio llamado calentamiento Joule. Debido a que el calor se genera dentro del material, el proceso es extremadamente rápido, limpio y precisamente controlable en comparación con los hornos tradicionales de combustible.

El efecto de agitación

Una ventaja única de este proceso es la agitación electromagnética natural que ocurre en el metal fundido. Esto asegura que la temperatura y la composición química permanezcan notablemente uniformes en toda la masa fundida, lo que lleva a productos finales de mayor calidad.

Comprendiendo las compensaciones

Alcanzar temperaturas extremas con un horno de inducción implica consideraciones técnicas y financieras significativas. La temperatura máxima teórica a menudo está limitada por restricciones prácticas.

Límites del crisol y el refractario

El metal fundido se mantiene en un crisol, que debe soportar la temperatura extrema y las posibles reacciones químicas. El material del crisol y el revestimiento refractario del propio horno a menudo representan el cuello de botella de temperatura en el mundo real, no la potencia de la bobina de inducción.

El control de la atmósfera es clave

A medida que aumentan las temperaturas, los metales se vuelven altamente reactivos con el aire. Un horno estándar "al aire libre" no es adecuado para aleaciones de alta temperatura. La complejidad y el costo adicionales de una atmósfera de vacío o gas inerte es una compensación necesaria para alcanzar temperaturas cercanas a los 2000°C y mantener la pureza del material.

Inducción vs. Otros hornos

En comparación con los hornos de gas o de mufla, que suelen alcanzar entre 1100°C y 1400°C, la inducción ofrece una clara ventaja de temperatura. Proporciona un calentamiento más rápido, mayor eficiencia y un entorno operativo más limpio sin subproductos de combustión. Sin embargo, el costo inicial del equipo es generalmente más alto.

Tomando la decisión correcta para su objetivo

El "mejor" horno es el que satisface sus requisitos específicos de material y proceso sin complejidad o costo innecesarios.

- Si su enfoque principal es fundir aceros estándar, hierro o aluminio: Un horno de inducción sin núcleo convencional con un rango de 1650-1800°C es el estándar de la industria y la opción más rentable.

- Si su enfoque principal es preparar metales para forjar o conformar: Un calentador de inducción de menor temperatura diseñado para alrededor de 1250°C proporcionará el calentamiento rápido y preciso que necesita.

- Si su enfoque principal es producir superaleaciones de alta pureza o fundir metales reactivos: Un horno de inducción al vacío capaz de alcanzar los 2000°C es la única opción adecuada.

En última instancia, hacer coincidir la capacidad del horno con sus requisitos específicos de temperatura y pureza es la clave para un resultado exitoso.

Tabla resumen:

| Aplicación | Temperatura máxima típica | Consideraciones clave |

|---|---|---|

| Fusión estándar (acero, hierro) | 1600°C - 1800°C | Rentable para aleaciones comunes |

| Forja y tratamiento térmico | ~1250°C | Calentamiento rápido sin fusión |

| Fusión de alta pureza/vacío | Hasta 2000°C | Esencial para superaleaciones y metales reactivos |

¿Listo para encontrar el horno de inducción perfecto para sus necesidades específicas de temperatura y pureza?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones a medida para laboratorios que requieren un procesamiento térmico preciso. Ya sea que esté fundiendo aleaciones estándar o desarrollando superaleaciones de alta pureza, nuestra experiencia garantiza que obtendrá el equipo adecuado para sus objetivos.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos de inducción pueden mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada