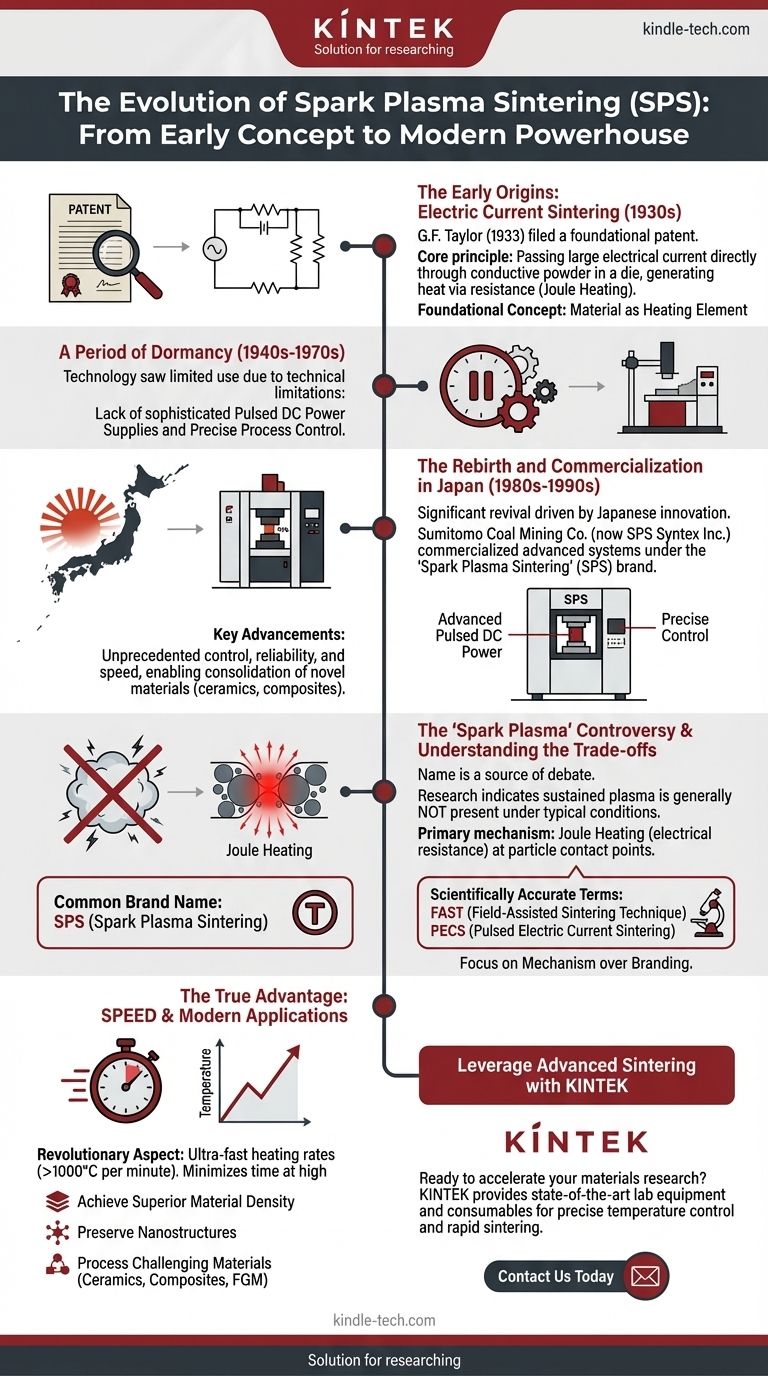

Contrariamente a su nombre de sonido moderno, el principio central detrás de la Sinterización por Plasma de Chispa (SPS) no es un descubrimiento reciente. La tecnología tiene una larga historia que se remonta a principios del siglo XX, pero fue el desarrollo de la electrónica de potencia avanzada y los sistemas de control en Japón durante las décadas de 1980 y 1990 lo que condujo a su comercialización y adopción generalizada bajo la bandera "SPS".

La historia de la Sinterización por Plasma de Chispa es una de evolución tecnológica y cambio de marca. El concepto fundamental de utilizar una corriente eléctrica para calentar y presionar simultáneamente un polvo tiene casi un siglo de antigüedad, pero la SPS moderna representa una implementación altamente refinada y comercialmente exitosa de este principio, a pesar del debate en curso sobre la precisión científica del nombre.

Los Orígenes Tempranos: Sinterización por Corriente Eléctrica

La idea de utilizar una corriente eléctrica para consolidar polvos ha existido mucho más tiempo que la marca registrada "SPS". Sus orígenes se encuentran en lo que se conoce más ampliamente y con mayor precisión como Técnica de Sinterización Asistida por Campo (FAST).

La Patente Fundamental

El trabajo más antiguo se remonta a la década de 1930. Una patente clave de G. F. Taylor en 1933 describió un método para pasar una gran corriente eléctrica directamente a través de un troquel que contenía un polvo conductor, generando calor rápido a través de la resistencia eléctrica.

Este concepto fundamental—utilizar el material en sí (y sus puntos de contacto) como elemento calefactor—es el principio central que sustenta la SPS moderna.

Un Período de Latencia

A pesar de esta patente temprana, la tecnología tuvo un uso limitado durante varias décadas. Los obstáculos principales eran técnicos: la falta de sofisticados suministros de energía de CC pulsada y sistemas precisos de control de procesos necesarios para gestionar las tasas de calentamiento extremadamente altas sin dañar la muestra o el equipo.

El Renacimiento y la Comercialización en Japón

La tecnología experimentó un resurgimiento significativo a finales del siglo XX, impulsado principalmente por la innovación en Japón. Esta es la era que dio origen al nombre "Sinterización por Plasma de Chispa".

Sumitomo y la Marca "SPS"

A finales de la década de 1980 y principios de la de 1990, empresas japonesas como Sumitomo Coal Mining Co. (ahora SPS Syntex Inc.) desarrollaron y comercializaron sistemas avanzados basados en este principio. Pusieron marca registrada a su proceso y equipo específicos como "Sinterización por Plasma de Chispa" (SPS).

Esta comercialización fue el punto de inflexión. Las nuevas máquinas ofrecieron un control, fiabilidad y velocidad sin precedentes, lo que permitió a los investigadores consolidar materiales novedosos como cerámicas, compuestos y materiales con gradiente funcional que eran difíciles de procesar utilizando hornos convencionales.

La Controversia del "Plasma de Chispa"

El nombre en sí ha sido fuente de un importante debate científico. El término sugiere que se genera una chispa o un plasma entre las partículas del polvo, lo que se cree que limpia las superficies de las partículas y mejora la sinterización.

Sin embargo, una gran cantidad de investigaciones indican que generalmente no hay un plasma sostenido bajo las condiciones típicas de SPS. Se entiende que el mecanismo de calentamiento principal es el calentamiento Joule (resistencia eléctrica), concentrado en los puntos de contacto entre las partículas.

Comprender las Compensaciones y los Conceptos Erróneos

Comprender la historia aclara los puntos comunes de confusión sobre la tecnología y su nombre. La clave es separar el mecanismo físico de la marca comercial.

Nombre vs. Mecanismo

Muchos en la comunidad académica prefieren términos más descriptivos como Técnica de Sinterización Asistida por Campo (FAST) o Sinterización por Corriente Eléctrica Pulsada (PECS). Estos nombres describen con precisión el proceso sin hacer una afirmación sobre la presencia de plasma.

"SPS" se entiende mejor como una marca registrada para un tipo de equipo FAST/PECS altamente exitoso.

La Verdadera Ventaja: Velocidad

El aspecto revolucionario de la tecnología, tanto en su concepción temprana como en su forma moderna, es la velocidad. Al utilizar la muestra como elemento calefactor, las tasas de calentamiento pueden superar los 1000 °C por minuto.

Este calentamiento ultrarrápido minimiza el tiempo que el material pasa a altas temperaturas, lo cual es crucial para prevenir el no deseado crecimiento de grano. Esto permite la creación de materiales densos y nanoestructurados con propiedades mecánicas superiores.

Cómo Esta Historia Informa el Uso Moderno

Comprender el viaje desde una patente de la década de 1930 hasta un proceso comercial moderno proporciona un contexto crítico para cualquiera que utilice o evalúe esta tecnología.

- Si su enfoque principal es la investigación: Priorice la comprensión del mecanismo subyacente como una forma de FAST/PECS. Esto le permite controlar mejor los parámetros del proceso más allá de los preajustes de una máquina comercial.

- Si su enfoque principal es la producción de materiales: Reconozca que "SPS" representa una tecnología madura, fiable y altamente capaz, no experimental, debido a décadas de refinamiento.

- Si está comunicando su trabajo: Tenga en cuenta que, si bien "SPS" es un término común, usar "FAST" o "PECS" puede ser científicamente más preciso y a menudo se prefiere en la literatura académica.

Saber que SPS se basa en una base establecida desde hace mucho tiempo le da la confianza para aprovechar sus poderosas capacidades para el desarrollo de materiales avanzados.

Tabla Resumen:

| Época | Desarrollo Clave | Significado |

|---|---|---|

| Década de 1930 | Patente fundamental de G.F. Taylor para la sinterización por corriente eléctrica | Estableció el principio central de usar el polvo como elemento calefactor |

| Década de 1980-1990 | Comercialización japonesa por Sumitomo (marca SPS) | Introdujo fuentes de alimentación de CC pulsada avanzadas y control de procesos |

| Día Moderno | Adopción generalizada como tecnología FAST/PECS | Permite la sinterización rápida de materiales avanzados con un crecimiento de grano mínimo |

¿Listo para aprovechar la tecnología de sinterización avanzada para su investigación de materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de última generación para aplicaciones de ciencia de materiales. Nuestra experiencia en tecnologías de sinterización puede ayudarle a:

- Lograr una densidad de material superior con un control preciso de la temperatura

- Preservar nanoestructuras a través de altas tasas de calentamiento de hasta 1000 °C por minuto

- Procesar materiales desafiantes incluyendo cerámicas, compuestos y materiales con gradiente funcional

Ya sea que esté realizando investigación fundamental o escalando la producción de materiales, nuestro equipo puede proporcionarle el equipo y el soporte adecuados para sus necesidades de sinterización.

Contáctenos hoy para discutir cómo nuestras soluciones de sinterización pueden acelerar su desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las desventajas de las bombas de vacío de paletas rotativas? Comprenda las compensaciones relacionadas con el aceite

- ¿Cuáles son algunas de las limitaciones de la técnica de pulvimetalurgia? Comprensión de las limitaciones de tamaño, complejidad y resistencia de las piezas

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cómo se utilizan los diamantes con fines industriales? Desbloquee un rendimiento extremo con herramientas de diamante

- ¿Por qué se utiliza el plasma en el sputtering? Para generar iones de alta energía para una deposición de película delgada superior

- ¿Qué es la soldadura en horno? Un proceso de gran volumen para unir componentes

- ¿Cuáles son las 3 ventajas de la biomasa? Descubra energía renovable, fiable y reducción de residuos

- ¿Cuál es la función de un agitador orbital de laboratorio durante la reacción de Fenton? Optimización del tratamiento de aguas residuales de cuero