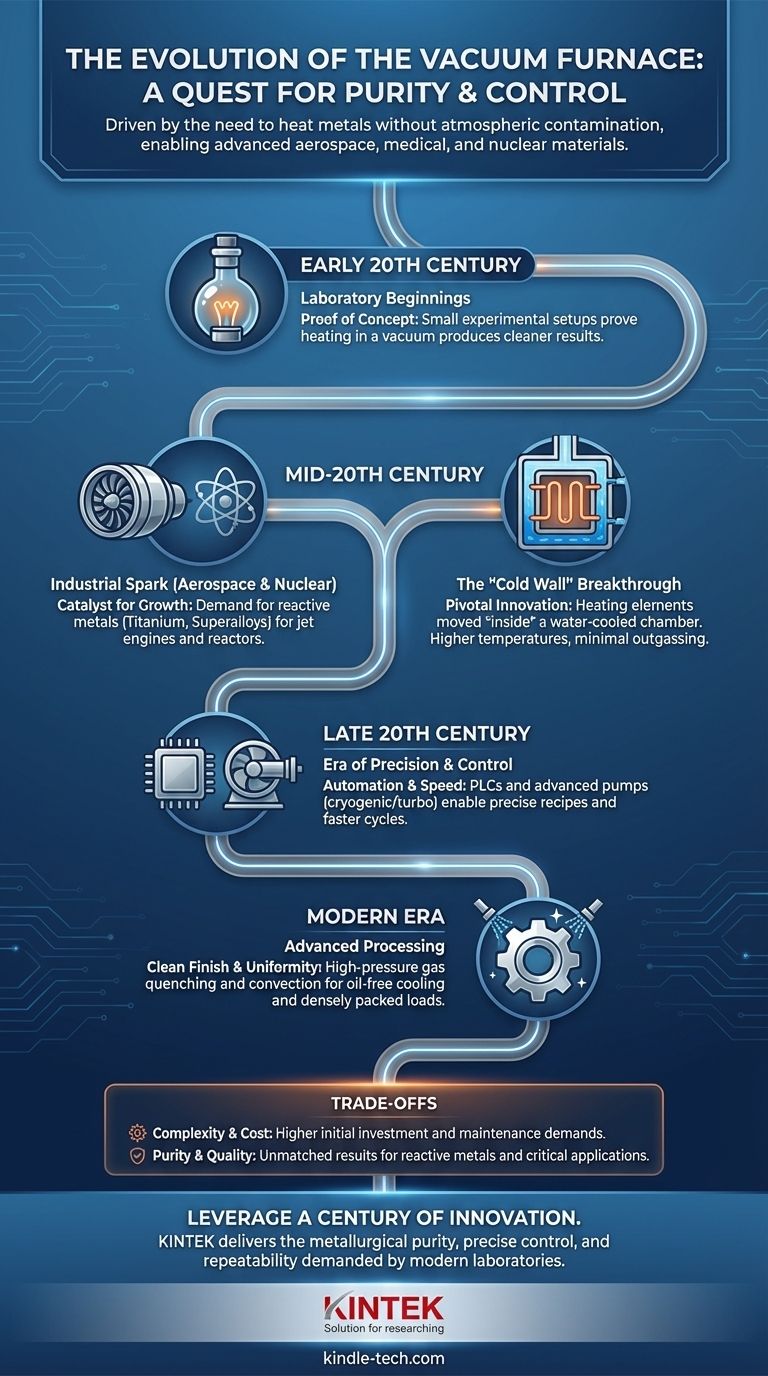

La historia del horno de vacío no es simplemente una cronología de máquinas, sino una historia de búsqueda científica. Rastrea el esfuerzo incesante por resolver un problema fundamental en metalurgia: cómo calentar metales a temperaturas extremas sin que se contaminen con el aire que los rodea. Esta evolución fue impulsada por las demandas de nuevos materiales de alto rendimiento necesarios para los avances aeroespaciales, nucleares y médicos.

El desarrollo del horno de vacío es inseparable de la evolución paralela de la tecnología de bombas de vacío, los sistemas de control avanzados y la creación de aleaciones exóticas. Su historia se centra menos en el horno en sí y más en las tecnologías habilitadoras que permitieron a los ingenieros crear un entorno ultra limpio y perfectamente controlado para el tratamiento térmico.

El problema central: ¿Por qué calentar al vacío?

Toda la premisa del tratamiento térmico al vacío comenzó con la necesidad de superar las limitaciones naturales de calentar metales al aire libre o en un horno de atmósfera estándar.

El enemigo: La contaminación atmosférica

Cuando los metales se calientan, se vuelven altamente reactivos. El oxígeno y el nitrógeno de nuestra atmósfera, normalmente inofensivos, atacan agresivamente la superficie caliente del metal.

Esta reacción provoca oxidación (formación de herrumbre o cascarilla) y puede introducir impurezas que vuelven el metal quebradizo o cambian sus propiedades estructurales. Para muchas aleaciones de alto rendimiento, esta contaminación es inaceptable.

La solución: Eliminar la atmósfera

La solución lógica fue eliminar por completo la atmósfera. Al colocar la pieza dentro de una cámara sellada y extraer el aire, se crea un vacío casi perfecto.

Este entorno de vacío actúa como un escudo invisible, protegiendo la pieza metálica de la contaminación durante las fases críticas de calentamiento y enfriamiento del tratamiento.

Precursores tempranos: Inicios en el laboratorio

El concepto comenzó en laboratorios científicos a principios del siglo XX. Los investigadores necesitaban estudiar las propiedades de materiales puros sin la influencia de los gases atmosféricos.

Estos primeros dispositivos eran configuraciones pequeñas y experimentales, que demostraban el principio de que calentar al vacío podía producir resultados más limpios y predecibles. Aún no eran viables para la producción industrial.

La revolución industrial de la tecnología de vacío

La transición de curiosidad de laboratorio a caballo de batalla industrial fue encendida por las demandas de materiales de mediados del siglo XX, particularmente en la era de la posguerra.

El catalizador: Demandas aeroespaciales y nucleares

El amanecer de la era del jet y la industria nuclear crearon una necesidad repentina de materiales como titanio, circonio y superaleaciones.

Estos metales reactivos eran esenciales para las turbinas de motores a reacción y los componentes de reactores nucleares, pero era imposible tratarlos térmicamente correctamente en un horno convencional. Esto creó el primer motor comercial importante para la tecnología de hornos de vacío.

El horno de "pared caliente"

Los primeros hornos de vacío industriales eran de diseño de "pared caliente". La propia cámara de vacío se calentaba desde el exterior.

Este diseño era simple pero tenía limitaciones significativas. El material del recipiente restringía la temperatura máxima de funcionamiento, y las paredes calientes de la cámara liberaban gases atrapados (un proceso llamado desgasificación), lo que comprometía la pureza del vacío.

El avance de la "pared fría"

La innovación fundamental fue el horno de "pared fría". En este diseño, los elementos calefactores y el aislamiento se movieron dentro de una cámara de vacío refrigerada por agua.

Esta solución elegante significaba que las paredes de la cámara se mantenían frías, evitando la desgasificación y permitiendo temperaturas de procesamiento mucho más altas. El horno de "pared fría" desbloqueó la capacidad de procesar aleaciones de alta temperatura y se convirtió en la base de todos los hornos de vacío modernos.

La era de la precisión y el control

Una vez establecido el diseño fundamental, el enfoque se centró en hacer que los hornos fueran más precisos, eficientes y versátiles.

De manual a automatizado

Los primeros hornos requerían supervisión manual constante. El desarrollo de los Controladores Lógicos Programables (PLC) revolucionó el proceso.

Los operadores ahora podían programar una receta precisa de varios pasos para calentar, mantener y enfriar. Esto aseguraba que cada pieza recibiera exactamente el mismo tratamiento, brindando una consistencia y un control de calidad sin precedentes esenciales para industrias como la médica y la aeroespacial.

La revolución del bombeo

Un horno es tan bueno como sus bombas de vacío. La historia de los hornos de vacío refleja la historia de la tecnología de bombas, pasando de bombas de difusión de aceite más lentas a bombas criogénicas y turbomoleculares más limpias y rápidas.

Mejores bombas permitieron que los hornos alcanzaran niveles de vacío más profundos más rápidamente, lo que resultó en piezas más limpias y tiempos de ciclo generales más cortos.

Adición de convección y enfriamiento por gas

Para mejorar la uniformidad de la temperatura en cargas densamente empaquetadas, los ingenieros agregaron ventiladores de alta potencia para el calentamiento asistido por convección.

Además, se introdujo el enfriamiento por gas a alta presión como alternativa al enfriamiento por aceite. La inyección de gas inerte como nitrógeno o argón a alta presión enfría las piezas rápidamente y limpiamente, eliminando el desorden, el peligro de incendio y las preocupaciones ambientales del aceite.

Comprender las compensaciones

Aunque revolucionaria, la tecnología de horno de vacío no es una solución universal. Su historia revela un conjunto constante de compensaciones que persisten hoy en día.

Complejidad y coste

Los hornos de vacío son inherentemente más complejos y tienen un costo de capital inicial más alto que sus contrapartes atmosféricas. Involucran bombas de vacío sofisticadas, sellos y sistemas de control.

Consideraciones sobre el tiempo de ciclo

El proceso de evacuar una cámara a un nivel de vacío profundo lleva tiempo. Aunque las bombas modernas son rápidas, el tiempo total del ciclo a veces puede ser más largo que el de un horno atmosférico continuo.

Demandas de mantenimiento

Mantener un sistema de vacío hermético requiere conocimientos especializados y diligencia. Los sellos, las bombas y las zonas calientes internas requieren un mantenimiento regular y cualificado para garantizar un rendimiento óptimo.

Cómo esta historia informa las decisiones modernas

Comprender esta evolución tecnológica desde un concepto simple hasta un sistema sofisticado le permite seleccionar la herramienta adecuada para su objetivo específico.

- Si su enfoque principal es procesar metales reactivos (como titanio o niobio): El diseño de "pared fría", nacido de las necesidades aeroespaciales, es la única tecnología viable.

- Si su enfoque principal es el acabado limpio y brillante de aceros para herramientas: Un horno con enfriamiento por gas a alta presión es esencial para lograr la dureza sin limpieza posterior al proceso.

- Si su enfoque principal es la precisión y repetibilidad absolutas (para implantes médicos o aeroespaciales): Los controles PLC modernos y los sistemas avanzados de bombas de vacío son características innegociables.

- Si su enfoque principal son piezas de alto volumen y simples con bajos requisitos de limpieza: La compensación histórica aún se mantiene; un horno atmosférico menos complejo y menos costoso es probablemente más rentable.

Al rastrear sus orígenes, puede ver el horno de vacío no como una máquina, sino como la culminación de una búsqueda centenaria de pureza y control metalúrgicos.

Tabla resumen:

| Época | Desarrollo clave | Impacto |

|---|---|---|

| Principios del siglo XX | Calentamiento al vacío a escala de laboratorio | Demostró el principio del procesamiento libre de contaminación |

| Mediados del siglo XX | Horno industrial de "pared fría" | Permitió el procesamiento de metales reactivos (titanio, superaleaciones) |

| Finales del siglo XX | Controles PLC y bombas avanzadas | Logró precisión, repetibilidad y tiempos de ciclo más rápidos |

| Era moderna | Enfriamiento por gas a alta presión y convección | Ofreció acabados limpios, calentamiento uniforme y enfriamiento sin aceite |

¿Listo para aprovechar un siglo de innovación en su laboratorio?

KINTEK se especializa en sistemas avanzados de hornos de vacío que ofrecen la pureza metalúrgica, el control preciso y la repetibilidad exigidos por los laboratorios modernos. Ya sea que esté procesando metales reactivos, aceros para herramientas o implantes médicos, nuestra experiencia garantiza que obtenga la solución adecuada para sus necesidades específicas.

Contáctenos hoy para discutir cómo nuestro equipo de laboratorio puede mejorar su investigación y capacidades de producción.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo facilita el equipo de calentamiento a alta temperatura la investigación de la corrosión? Replicación de entornos de reactores nucleares

- ¿Cómo afecta la temperatura de sinterización a la dureza? Optimizar para la máxima resistencia del material

- ¿Qué es un horno de nitruración? Logre un endurecimiento superficial superior con una distorsión mínima

- ¿Cuáles son los métodos comunes de tratamiento térmico? Domine el recocido, el endurecimiento y el temple para un rendimiento óptimo del material

- ¿Cuál es la importancia de la simulación de gradiente térmico y los hornos de ciclado térmico? Garantizar la seguridad de los componentes del reactor

- ¿Qué tan caliente está un horno de recocido? Una guía para la temperatura precisa por material

- ¿Cuál es el proceso de evaporación al vacío? Una guía para la deposición de películas delgadas

- ¿Qué tan grande es el mercado de hornos de vacío? Una industria multimillonaria impulsada por la demanda de alta tecnología