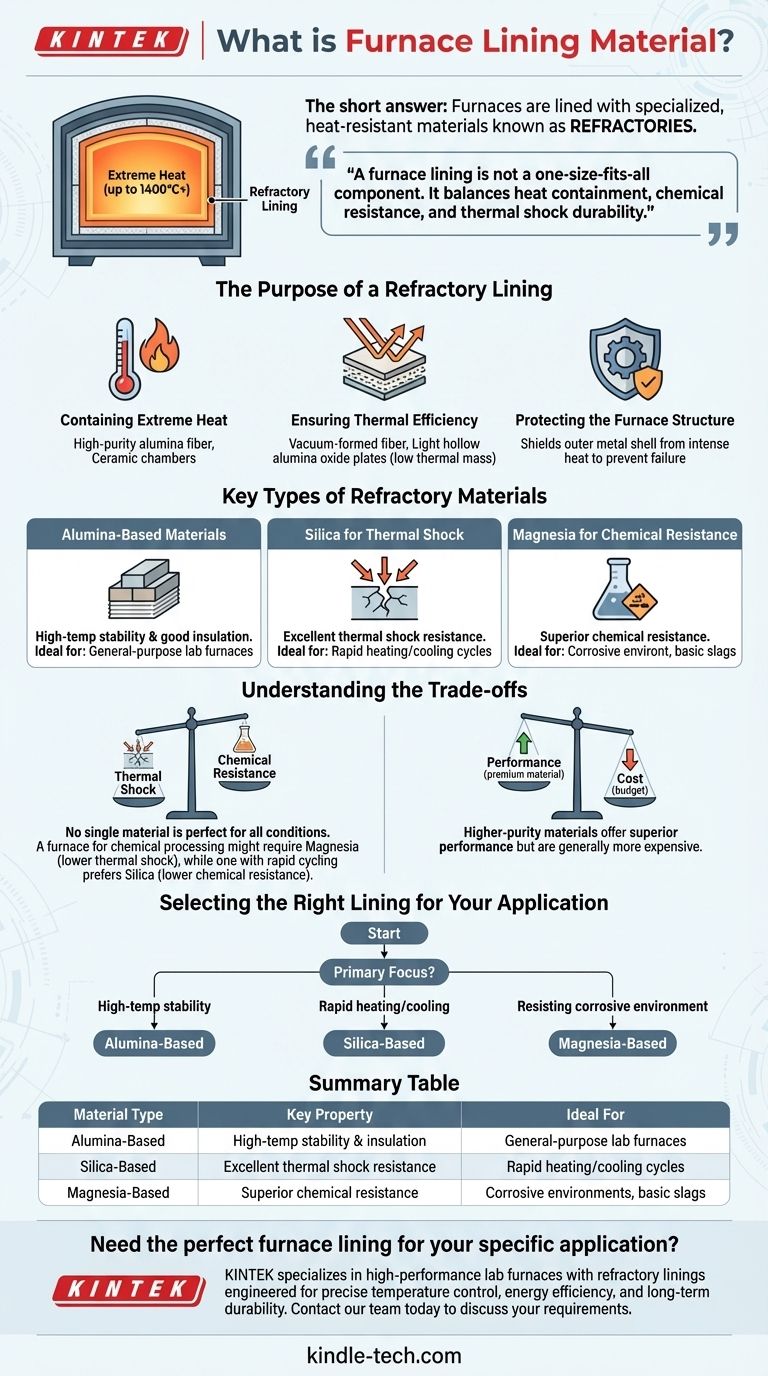

La respuesta corta es que los hornos se revisten con materiales especializados resistentes al calor conocidos como refractarios. Los tipos más comunes incluyen materiales a base de alúmina (óxido de aluminio), sílice (dióxido de silicio) y magnesia (óxido de magnesio), a menudo en forma de fibras, placas o ladrillos. El material específico elegido depende completamente de la temperatura máxima del horno, su entorno químico y la rapidez con la que se calienta y enfría.

El principio fundamental a comprender es que un revestimiento de horno no es un componente único para todos. Es una elección de ingeniería crítica que equilibra la contención del calor, la resistencia química y la durabilidad frente al choque térmico para proteger la estructura del horno y garantizar la eficiencia operativa.

El propósito de un revestimiento refractario

Un revestimiento de horno hace más que simplemente calentarse. Sirve como una barrera multifuncional que es esencial para la seguridad, el rendimiento y la longevidad del horno.

Contención de calor extremo

El trabajo principal del revestimiento es soportar la temperatura operativa interna del horno, que puede superar los 1400 °C, sin derretirse ni degradarse.

Se seleccionan materiales como la fibra de alúmina de alta pureza y las cámaras cerámicas específicamente por su capacidad para permanecer estables a estas temperaturas extremas.

Garantizar la eficiencia térmica

Un buen revestimiento minimiza la pérdida de calor, lo cual es fundamental para la eficiencia energética y el control estable de la temperatura.

Los materiales como la fibra formada al vacío y las placas de óxido de aluminio huecas ligeras tienen una baja masa térmica y excelentes propiedades de aislamiento. Esto significa que se calientan rápidamente y no "almacenan" mucho calor, evitando que escape a través de las paredes del horno.

Protección de la estructura del horno

El revestimiento actúa como un escudo, protegiendo la carcasa metálica exterior, generalmente hecha de acero, del intenso calor interno.

Sin esta capa refractaria, el acero estructural se sobrecalentaría rápidamente, se deformaría y fallaría.

Tipos clave de materiales refractarios

La elección del material está dictada por las demandas específicas de la aplicación del horno. Cada tipo de refractario ofrece un conjunto único de propiedades.

Materiales a base de alúmina

Estos son excelentes refractarios de uso general conocidos por su estabilidad a altas temperaturas y buen aislamiento.

Las fibras y placas de alúmina de alta pureza son opciones comunes para hornos de laboratorio eléctricos debido a su alta temperatura de servicio y resistencia al agrietamiento o desprendimiento de escoria.

Sílice para choque térmico

La sílice (dióxido de silicio) es el material de elección cuando un horno debe soportar cambios rápidos de temperatura.

Si un proceso requiere ciclos rápidos de calentamiento y enfriamiento, un revestimiento de sílice ayuda a evitar que el material se agriete debido al choque térmico.

Magnesia para resistencia química

La magnesia (óxido de magnesio) sobresale en entornos donde el revestimiento está expuesto a productos químicos corrosivos, como escorias básicas en la fabricación de acero.

Se utiliza específicamente por su capacidad para resistir el ataque químico a altas temperaturas, lo que erosionaría rápidamente otros tipos de refractarios.

Comprender las compensaciones

Seleccionar un material de revestimiento siempre implica equilibrar prioridades contrapuestas. Una decisión experta requiere comprender estos compromisos.

Revestimiento frente a carcasa

Es crucial distinguir entre el revestimiento interior y la estructura exterior.

Se utilizan materiales como el acero al carbono o el acero inoxidable para la carcasa externa debido a su resistencia estructural a temperaturas ambiente. Son completamente inadecuados para el revestimiento de la cara caliente.

Choque térmico frente a resistencia química

Ningún material es perfecto para todas las condiciones. Las mismas propiedades que hacen que un material sea fuerte en un área pueden ser una debilidad en otra.

Un horno diseñado para procesamiento químico podría requerir un revestimiento de magnesia a expensas de una resistencia óptima al choque térmico. A la inversa, un horno con ciclos rápidos priorizará un revestimiento de sílice, incluso si tiene una menor resistencia química.

Rendimiento frente a coste

Los materiales de mayor pureza que ofrecen un rendimiento superior, como la alúmina de alta pureza, son generalmente más caros. La selección debe alinearse tanto con los requisitos técnicos como con el presupuesto del proyecto.

Selección del revestimiento adecuado para su aplicación

Su elección debe estar impulsada por la función principal de su horno.

- Si su enfoque principal es la estabilidad a alta temperatura y el uso general: Una fibra cerámica o placa a base de alúmina es una opción confiable y versátil.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: Es necesario un refractario a base de sílice para evitar grietas por choque térmico.

- Si su enfoque principal es resistir un entorno químico corrosivo: Un revestimiento a base de magnesia es la opción correcta para garantizar la longevidad.

En última instancia, comprender las propiedades de estos materiales refractarios clave es la base para diseñar un sistema de alta temperatura seguro, eficiente y duradero.

Tabla de resumen:

| Tipo de material | Propiedad clave | Ideal para |

|---|---|---|

| A base de alúmina | Estabilidad a alta temperatura y aislamiento | Hornos de laboratorio de uso general |

| A base de sílice | Excelente resistencia al choque térmico | Ciclos rápidos de calentamiento/enfriamiento |

| A base de magnesia | Resistencia química superior | Entornos corrosivos, escorias básicas |

¿Necesita el revestimiento de horno perfecto para su aplicación específica?

KINTEK se especializa en hornos de laboratorio de alto rendimiento con revestimientos refractarios diseñados para un control preciso de la temperatura, eficiencia energética y durabilidad a largo plazo. Ya sea que requiera la estabilidad a alta temperatura de la alúmina, la resistencia al choque térmico de la sílice o la resistencia química de la magnesia, nuestros expertos le ayudarán a seleccionar la solución ideal.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su horno y garantizar un rendimiento y seguridad óptimos para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué tipos de hornos de laboratorio se utilizan para los polvos LLZTO? Herramientas expertas para electrolitos sólidos de alta pureza

- ¿Qué propósito cumplen las bolas de molienda de acero en la aleación mecánica de NiAl-Al2O3? Optimice la síntesis de su material

- ¿Por qué usar recipientes y bolas de molienda de zirconia para electrolitos de estado sólido de haluro? Garantizando la pureza absoluta del material

- ¿Qué hace un tubo de cuarzo? Crea un entorno puro y de alta temperatura para procesos críticos

- ¿Qué papel desempeña una placa calefactora magnética de precisión en la extracción de compuestos bioactivos? Optimice su laboratorio.

- ¿Por qué se deben utilizar bombas de vacío y sistemas de gas inerte para películas delgadas de Sb2S3? Garantizar alta pureza y rendimiento

- ¿Cómo facilita un agitador magnético de temperatura constante la impregnación en húmedo? Lograr una carga precisa del catalizador

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes