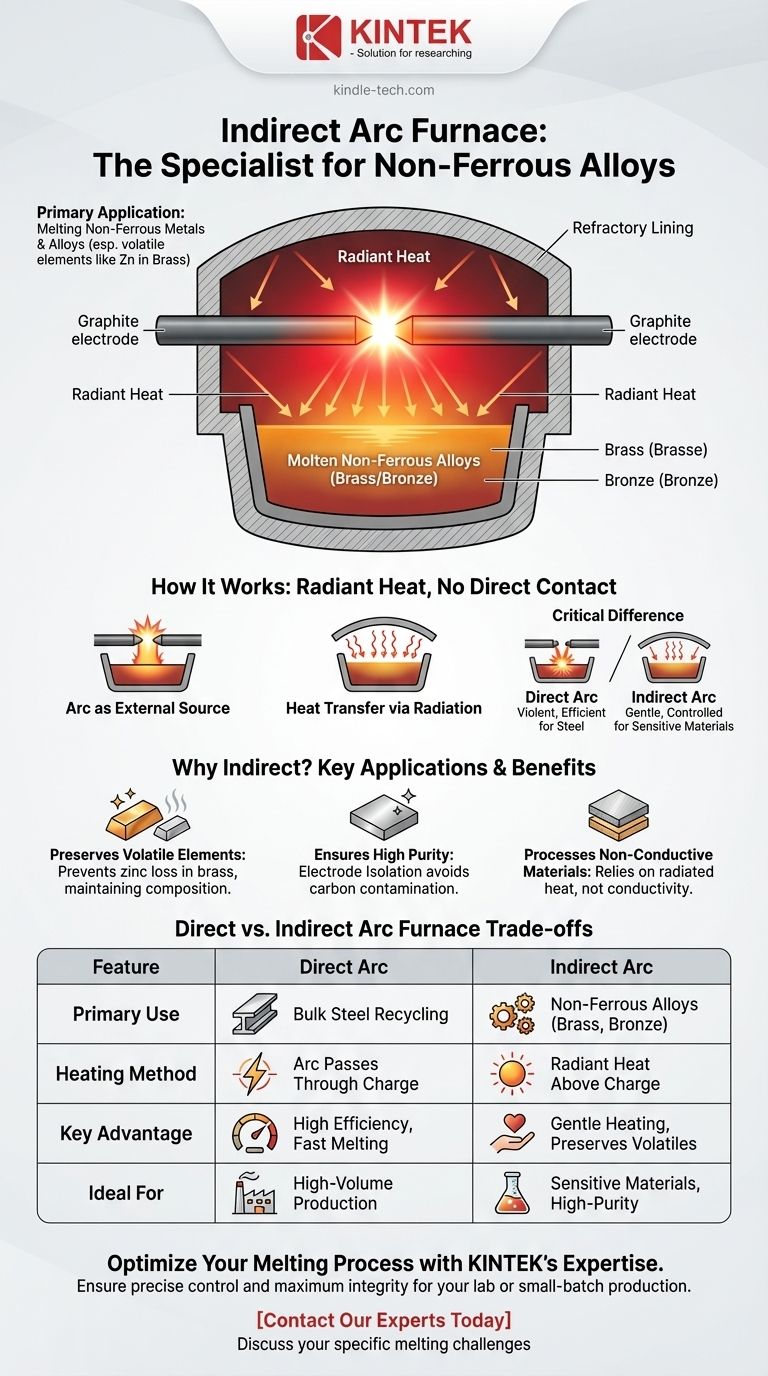

La aplicación principal de un horno de arco indirecto es fundir metales y aleaciones no ferrosas, particularmente aquellos que contienen elementos volátiles como el latón y el bronce. A diferencia de su contraparte de arco directo utilizada para acero a granel, el horno indirecto proporciona un calor más controlado y suave que evita que los elementos valiosos se quemen y se pierdan durante el proceso de fusión.

El principio central es simple: un horno de arco indirecto calienta los materiales sin contacto directo del arco eléctrico. Esto lo convierte en la herramienta especializada para fundir materiales sensibles, no conductores o que requieren alta pureza, donde el calentamiento directo e intenso sería perjudicial.

Cómo funciona un horno de arco indirecto

Un horno de arco indirecto opera con un principio fundamentalmente diferente al del horno de arco directo más común. Comprender esta distinción es clave para captar sus aplicaciones específicas.

El arco como fuente de calor externa

En este horno, se genera un potente arco eléctrico entre dos electrodos de grafito situados por encima del material que se va a fundir (la "carga").

El arco no pasa a través de la carga en sí. Actúa puramente como un calentador radiante de alta temperatura, similar a un elemento calefactor en un horno, pero operando a miles de grados.

Transferencia de calor por radiación

El inmenso calor generado por el arco se irradia hacia afuera. Calienta el revestimiento refractario y el techo del horno, que a su vez irradian ese calor hacia la carga.

Este proceso asegura una transferencia de energía más uniforme y menos agresiva al material, fundiéndolo de manera uniforme mediante radiación y conducción.

La diferencia crítica con los hornos de arco directo

Este método contrasta marcadamente con un horno de arco directo (DAF), el caballo de batalla del reciclaje de acero.

En un DAF, los electrodos se bajan para hacer contacto con la chatarra, y el potente arco eléctrico pasa directamente a través de la carga conductora. Esto es increíblemente eficiente, pero también intensamente violento, lo que lo hace inadecuado para materiales más delicados.

Por qué es importante el calentamiento indirecto: Aplicaciones clave

La decisión de utilizar un horno indirecto está impulsada enteramente por las propiedades específicas del material que se está fundiendo.

Fusión de aleaciones no ferrosas

Esta es la aplicación principal del horno. Aleaciones como el latón (cobre-zinc) y el bronce (cobre-estaño) se benefician inmensamente del calor indirecto.

El punto caliente intenso y localizado de un arco directo haría que el zinc, que tiene un punto de ebullición mucho más bajo que el cobre, se vaporizara y escapara como humo. El calentamiento indirecto funde la aleación suavemente, preservando su composición química.

Asegurar una alta pureza

En un horno de arco directo, los electrodos se consumen y pueden introducir carbono en el metal fundido. Para ciertos metales o aleaciones de alta pureza donde el carbono es una impureza no deseada, el horno indirecto proporciona una separación crucial entre el arco y la fusión.

Procesamiento de materiales no conductores

Un arco directo requiere una trayectoria eléctricamente conductora para funcionar. Un horno de arco indirecto se puede utilizar para calentar materiales que no conducen bien la electricidad, ya que depende únicamente del calor radiado.

Comprender las compensaciones

Aunque es especializado, el horno de arco indirecto no es una solución universal. Su diseño conlleva limitaciones inherentes.

Menor eficiencia térmica

Calentar un material mediante radiación es fundamentalmente menos eficiente que pasar una corriente directamente a través de él. Se pierde más energía en la estructura del horno y en el entorno circundante, lo que genera un mayor consumo de energía por tonelada de metal fundido.

Tasas de fusión más lentas

Como consecuencia de su menor eficiencia y su método de calentamiento más suave, fundir un lote de material en un horno indirecto lleva significativamente más tiempo que en un horno de arco directo de tamaño comparable.

Menor capacidad

Debido a estos factores, los hornos de arco indirecto son típicamente mucho más pequeños que los enormes hornos de arco directo utilizados para la producción de acero. Están diseñados para lotes pequeños y especializados en lugar de una producción de gran volumen y calidad de producto básico.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente de equilibrar las propiedades del material con los requisitos de producción.

- Si su enfoque principal es la fusión de aleaciones no ferrosas como latón o bronce: El horno de arco indirecto es la opción superior para prevenir la pérdida de zinc volátil y mantener la integridad de la aleación.

- Si su enfoque principal es el reciclaje de acero de gran volumen: Un horno de arco directo es el estándar industrial indiscutible por su potencia bruta, velocidad y eficiencia.

- Si su enfoque principal es fundir materiales sensibles a la contaminación por carbono: El método indirecto proporciona el aislamiento necesario de los electrodos de grafito para garantizar la pureza.

En última instancia, elegir el horno correcto se trata de adaptar el método de calentamiento a las necesidades específicas del material.

Tabla de resumen:

| Característica | Horno de arco directo | Horno de arco indirecto |

|---|---|---|

| Uso principal | Reciclaje de acero a granel | Aleaciones no ferrosas (latón, bronce) |

| Método de calentamiento | El arco pasa a través de la carga conductora | Calor radiante del arco sobre la carga |

| Ventaja clave | Alta eficiencia, fusión rápida | Calentamiento suave, preserva elementos volátiles |

| Ideal para | Producción de gran volumen | Materiales sensibles, requisitos de alta pureza |

Optimice su proceso de fusión de aleaciones no ferrosas con la experiencia de KINTEK.

¿Tiene problemas con la pérdida de zinc en el latón o la oxidación de estaño en el bronce? Nuestras soluciones especializadas en equipos de laboratorio garantizan un control preciso de la temperatura y la máxima integridad del material. Ya sea que trabaje en I+D o en producción por lotes pequeños, KINTEK proporciona la tecnología de calentamiento confiable y suave que necesita para metales sensibles y aplicaciones de alta pureza.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus desafíos específicos de fusión y descubrir el horno perfecto para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento