En términos sencillos, una atmósfera reductora es un entorno gaseoso controlado que es deliberadamente bajo en oxígeno y rico en gases que previenen la oxidación (como la herrumbre) y promueven el proceso químico de reducción. Esto se logra eliminando el oxígeno e introduciendo gases activos como el hidrógeno o el monóxido de carbono, que esencialmente fuerzan a los materiales a ganar electrones.

El propósito central de una atmósfera reductora es revertir o prevenir los efectos del oxígeno. Mientras que el aire que respiramos es naturalmente oxidante, una atmósfera reductora es un entorno diseñado por ingeniería para proteger los materiales de la oxidación o para cambiar activamente su estado químico.

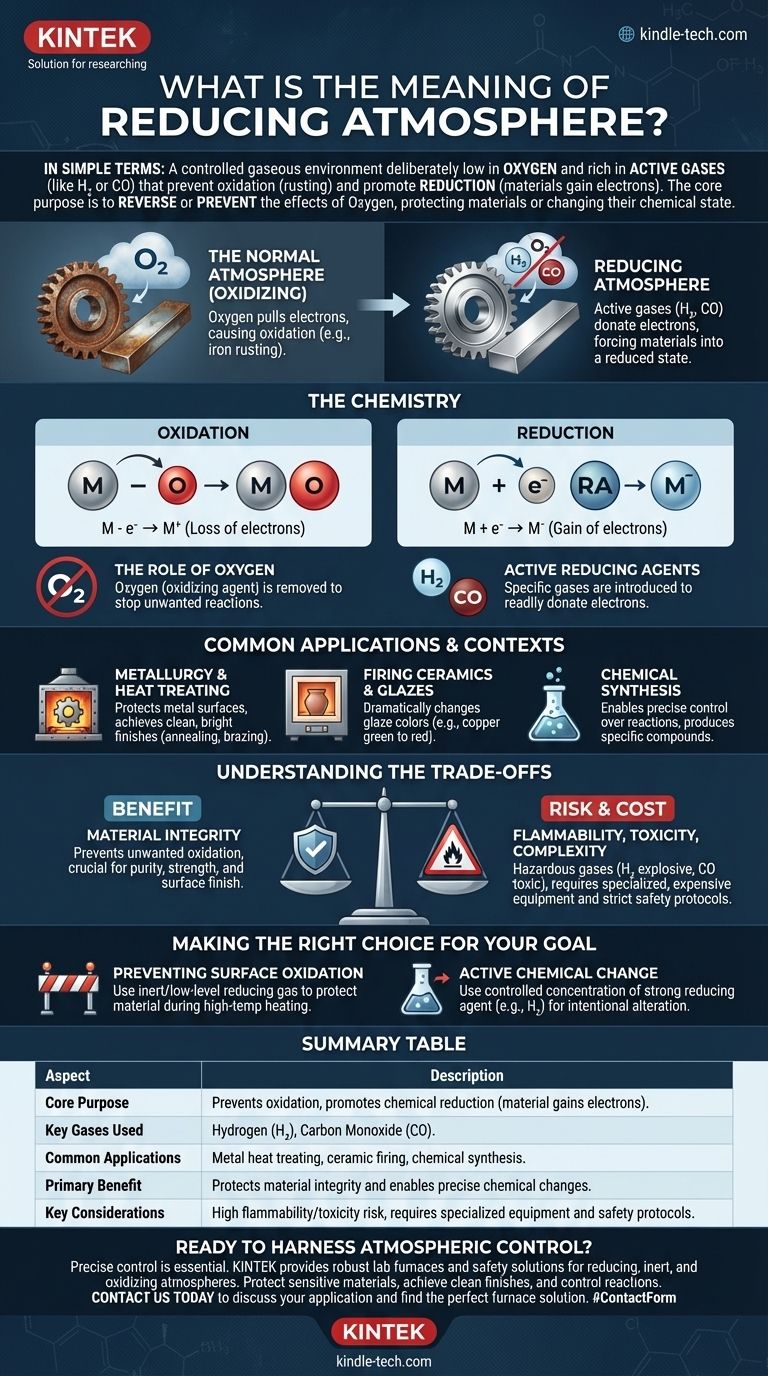

La Química de una Atmósfera Reductora

Para comprender una atmósfera reductora, primero debe comprender su opuesto: la atmósfera normal, rica en oxígeno, en la que vivimos.

Oxidación frente a Reducción

La oxidación es una reacción química en la que una sustancia pierde electrones. El ejemplo más común es la oxidación del hierro (herrumbre). El oxígeno en el aire extrae electrones del hierro, formando óxido de hierro.

La reducción es el proceso exacto opuesto. Es una reacción química en la que una sustancia gana electrones. Una atmósfera reductora está diseñada específicamente para facilitar esta reacción.

El Papel del Oxígeno

El oxígeno es un potente agente oxidante. Su tendencia natural es despojar de electrones a otros materiales, razón por la cual los metales se empañan, los fuegos arden y las manzanas se vuelven marrones.

El primer paso para crear una atmósfera reductora es eliminar o reducir significativamente la cantidad de oxígeno para detener estas reacciones oxidativas no deseadas.

Agentes Reductores Activos

Simplemente eliminar el oxígeno crea una atmósfera neutra o inerte. Para hacerla activamente reductora, se introducen gases específicos.

Estos gases, como el hidrógeno (H₂) o el monóxido de carbono (CO), actúan como agentes reductores. Donan fácilmente sus electrones a otros materiales, forzando a esos materiales a un estado reducido.

Aplicaciones y Contextos Comunes

Las atmósferas reductoras no son un concepto teórico; son herramientas críticas en la fabricación avanzada y la ciencia.

Metalurgia y Tratamiento Térmico

Al calentar metales para procesos como el recocido o la soldadura fuerte, una atmósfera normal causaría una fuerte oxidación y formación de cascarilla, arruinando el material.

El uso de una atmósfera reductora con hidrógeno o monóxido de carbono protege la superficie del metal e incluso puede limpiar los óxidos ligeros existentes, lo que resulta en un acabado limpio y brillante.

Cocción de Cerámicas y Esmaltes

El color y las propiedades de los esmaltes cerámicos dependen en gran medida de la atmósfera de cocción.

Una atmósfera reductora durante la cocción puede extraer átomos de oxígeno de los óxidos metálicos en el esmalte, cambiando drásticamente su color. Por ejemplo, puede convertir el óxido de cobre de verde (oxidado) a un rojo intenso (reducido).

Síntesis Química y Producción de Combustibles

Muchos procesos de fabricación química requieren un control preciso de las reacciones. Se puede utilizar una atmósfera reductora para producir compuestos específicos al prevenir la oxidación y promover las vías de reducción deseadas.

Comprensión de las Compensaciones

Aunque es potente, crear y utilizar una atmósfera reductora implica consideraciones significativas.

Beneficio: Integridad del Material

La principal ventaja es la prevención de la oxidación no deseada. Esto es crucial para mantener la pureza, la resistencia y el acabado superficial de los materiales sensibles, especialmente a altas temperaturas.

Riesgo: Inflamabilidad y Toxicidad

Los gases utilizados para crear atmósferas reductoras suelen ser peligrosos. El hidrógeno es altamente inflamable y explosivo, mientras que el monóxido de carbono es extremadamente tóxico.

El manejo de estas atmósferas requiere equipo especializado, protocolos de seguridad rigurosos y monitoreo continuo.

Costo y Complejidad

Crear, contener y controlar una mezcla de gases específica es mucho más complejo y costoso que simplemente usar el aire ambiente. Requiere hornos sellados, controladores de flujo de gas e interbloqueos de seguridad.

Tomar la Decisión Correcta para su Objetivo

Comprender por qué necesita una atmósfera controlada es clave para su aplicación adecuada.

- Si su enfoque principal es prevenir la oxidación superficial: Su objetivo principal es desplazar el oxígeno con un gas inerte o reductor de bajo nivel para proteger un material durante un proceso como el calentamiento a alta temperatura.

- Si su enfoque principal es el cambio químico activo: Necesita utilizar una concentración cuidadosamente controlada de un agente reductor fuerte como el hidrógeno para alterar intencionalmente el estado químico de su material, como se ve en la fundición de minerales o el desarrollo de colores cerámicos específicos.

En última instancia, dominar una atmósfera reductora le otorga un control preciso sobre las reacciones químicas, lo que le permite proteger los materiales o crear otros nuevos.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Propósito Central | Previene la oxidación y promueve la reducción química (el material gana electrones). |

| Gases Clave Utilizados | Hidrógeno (H₂), Monóxido de Carbono (CO). |

| Aplicaciones Comunes | Tratamiento térmico de metales, cocción de cerámica, síntesis química. |

| Beneficio Principal | Protege la integridad del material y permite cambios químicos precisos. |

| Consideraciones Clave | Alto riesgo de inflamabilidad/toxicidad, requiere equipo especializado y protocolos de seguridad. |

¿Listo para aprovechar el poder de una atmósfera controlada en su laboratorio?

El control atmosférico preciso es esencial para el tratamiento térmico, la soldadura fuerte y la síntesis de materiales exitosos. KINTEK se especializa en proporcionar los hornos de laboratorio robustos y las soluciones de seguridad que necesita para implementar atmósferas reductoras, inertes y oxidantes de manera segura y efectiva.

Le proporcionamos el equipo y la experiencia para ayudarle a:

- Proteger materiales sensibles de la oxidación.

- Lograr acabados metálicos limpios y brillantes.

- Controlar reacciones químicas con precisión.

Contáctenos hoy para discutir su aplicación específica y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización