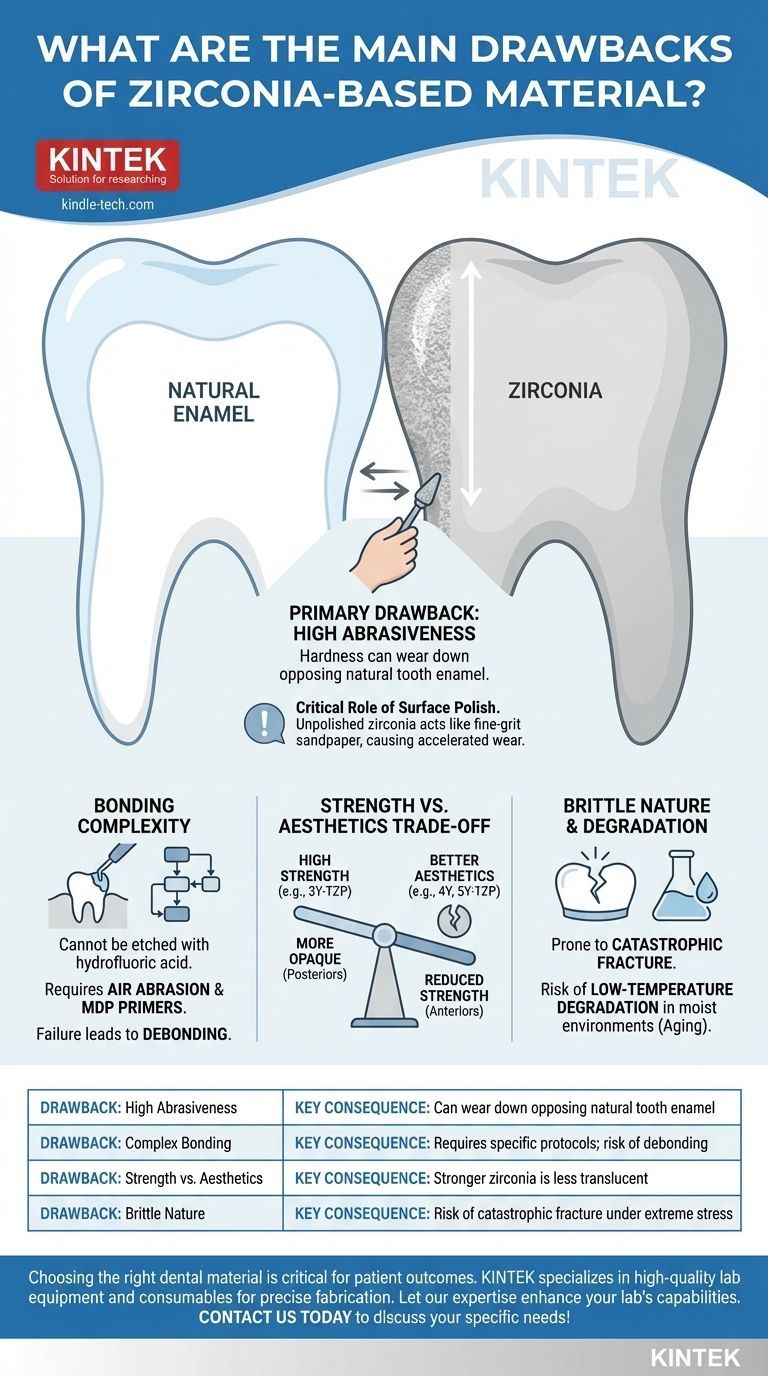

Si bien la zirconia es apreciada por su excepcional resistencia y biocompatibilidad, su inconveniente más significativo es una consecuencia directa de esta resistencia: su dureza. Esta propiedad crea un alto potencial para que la zirconia desgaste y dañe los dientes naturales contra los que muerde, especialmente si su superficie no está perfectamente pulida.

El desafío central con la zirconia no es su propio riesgo de fallo, sino el daño potencial que puede causar a las estructuras dentales opuestas. Esto, combinado con procedimientos de adhesión complejos y una compensación fundamental entre resistencia y estética, define sus limitaciones principales.

La paradoja de la abrasividad: Resistencia frente a esmalte

La característica misma que hace que la zirconia sea tan duradera, su dureza extrema, es también la fuente de su preocupación clínica más significativa.

El factor de dureza

La zirconia es sustancialmente más dura que el esmalte dental natural. Cuando dos materiales de dureza desigual se muelen entre sí, el material más blando siempre se desgastará.

El papel crítico del pulido superficial

Una restauración de zirconia fabricada y pulida correctamente tiene una superficie muy lisa y de baja fricción que es suave con los dientes opuestos. Sin embargo, si un dentista necesita ajustar la mordida y no vuelve a pulir meticulosamente la superficie, esta se vuelve increíblemente abrasiva, actuando como papel de lija de grano fino sobre el esmalte opuesto.

La consecuencia clínica

Este desgaste acelerado puede provocar la pérdida de estructura dental sana en los dientes opuestos, lo que puede causar sensibilidad, cambios en la mordida y la necesidad de tratamientos dentales adicionales.

El desafío de la adhesión y los ajustes

Trabajar con zirconia es menos sencillo que con muchos materiales dentales tradicionales, lo que presenta desafíos tanto en el laboratorio como en la clínica.

Complejidad de la adhesión

A diferencia de las vitrocerámicas, la zirconia no se puede grabar con ácido fluorhídrico, el estándar de oro para crear una unión adhesiva fuerte. La adhesión fiable de la zirconia requiere un protocolo de varios pasos que incluye abrasión con chorro de arena (sandblasting) y el uso de imprimaciones químicas especiales que contienen MDP para lograr una adhesión duradera. No seguir este protocolo puede provocar que la restauración se despegue o se caiga.

Dificultad de modificación intraoral

Ajustar una corona o puente de zirconia en la boca del paciente es difícil debido a su dureza. Requiere fresas de diamante específicas y, como se mencionó, crea una necesidad urgente de un pulido cuidadoso para evitar que se vuelva abrasiva.

Comprender las compensaciones

Elegir zirconia implica navegar una serie de compromisos, sobre todo entre sus propiedades mecánicas y su apariencia visual.

La compensación entre resistencia y estética

Las formas más resistentes de zirconia (como la 3Y-TZP) son también las más opacas. Esto les da una apariencia calcárea y menos natural, lo que las hace adecuadas para los dientes posteriores, pero una mala elección para los dientes frontales (anteriores) muy visibles.

Las formulaciones más nuevas (4Y y 5Y-TZP, a menudo comercializadas como "zirconia anterior") son mucho más translúcidas y estéticamente agradables. Sin embargo, esto se logra alterando la estructura cristalina, lo que inherentemente reduce la resistencia a la flexión y la tenacidad a la fractura del material.

Riesgo de fallo catastrófico

Como todas las cerámicas, la zirconia es un material frágil. No se dobla ni se deforma bajo presión; se rompe. Si bien su alta resistencia hace que la fractura sea rara, si ocurre un fallo, a menudo es una fractura completa y catastrófica de la restauración en lugar de un pequeño astillamiento.

Potencial de degradación a baja temperatura

Durante largos períodos en un ambiente húmedo (como la boca), la zirconia puede sufrir un proceso lento llamado degradación a baja temperatura o "envejecimiento". Esto implica un cambio gradual en su estructura cristalina que puede reducir su resistencia con el tiempo. Aunque las formulaciones modernas han minimizado significativamente este riesgo, sigue siendo una propiedad inherente del material.

Tomar la decisión correcta para su objetivo

Comprender estas desventajas es clave para utilizar la zirconia de manera efectiva. La decisión debe basarse en el objetivo clínico específico.

- Si su enfoque principal es la máxima durabilidad para los dientes posteriores: La zirconia de alta resistencia es una excelente opción, pero solo si el clínico se compromete con un ajuste de mordida y un pulido meticulosos para proteger los dientes opuestos.

- Si su enfoque principal es la estética para los dientes frontales: Una zirconia más translúcida es una buena opción, pero debe aceptar un perfil de resistencia menor en comparación con su contraparte posterior o considerar materiales alternativos como el disilicato de litio.

- Si la adhesión es fundamental para la retención: Debe asegurarse de que se utilice el protocolo de adhesión correcto y complejo, ya que los métodos de cementación tradicionales ofrecen resultados significativamente más débiles.

En última instancia, aprovechar la inmensa resistencia de la zirconia mientras se mitigan sus riesgos inherentes es la clave para lograr resultados exitosos y duraderos.

Tabla de resumen:

| Desventaja | Consecuencia clave |

|---|---|

| Alta abrasividad | Puede desgastar el esmalte dental natural opuesto |

| Adhesión compleja | Requiere protocolos específicos; riesgo de desprendimiento |

| Resistencia frente a estética | La zirconia más fuerte es menos translúcida |

| Naturaleza frágil | Riesgo de fractura catastrófica bajo estrés extremo |

Elegir el material dental adecuado es fundamental para los resultados de los pacientes. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para laboratorios dentales. Nuestros productos apoyan la fabricación y el acabado precisos de las restauraciones de zirconia, ayudándole a mitigar sus desventajas y lograr resultados duraderos y estéticos. Permita que nuestra experiencia mejore las capacidades de su laboratorio. ¡Contáctenos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿El carburo de silicio es resistente al calor? Desbloquee un rendimiento superior en temperaturas extremas

- ¿Cuál es el propósito del carburo de silicio? Un material para calor extremo, desgaste y electrónica

- ¿Qué métricas se utilizaron para evaluar el proceso de rectificado de la cerámica compuesta (AlSiTi)? Optimice su resultado de rectificado

- ¿Cuáles son los tres tipos de cerámica dental? Una guía para equilibrar la estética y la resistencia

- ¿Cuál es un sustituto para el carburo de tungsteno? Explore materiales avanzados para un rendimiento superior

- ¿Cuáles son los métodos de la cerámica de alta temperatura? Domine el proceso de 3 etapas para componentes duraderos

- ¿Qué hace la fibra cerámica? Lograr un aislamiento y control de alta temperatura superiores

- ¿Cuáles son los ingredientes de las cerámicas dentales? Una guía de materiales para resistencia y estética