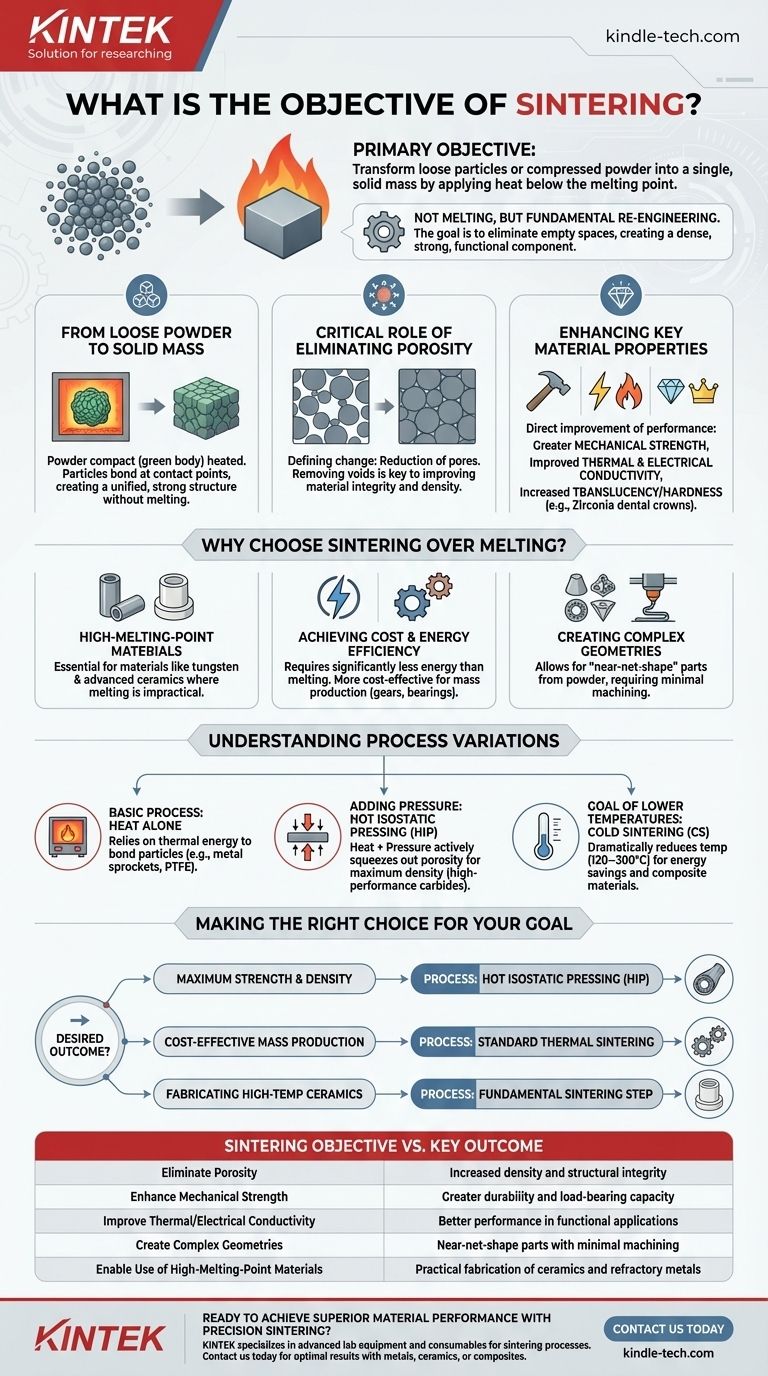

El objetivo principal de la sinterización es transformar una colección de partículas sueltas o un polvo comprimido en una masa única y sólida. Esto se logra aplicando calor por debajo del punto de fusión del material, lo que hace que las partículas se fusionen, lo que aumenta la resistencia, la densidad y el rendimiento general del material.

La sinterización no se trata de fundir un material; se trata de rediseñarlo fundamentalmente. El objetivo principal es eliminar los espacios vacíos entre las partículas de polvo, creando así un componente denso, fuerte y funcional con propiedades mejoradas como la resistencia y la conductividad.

Cómo la sinterización transforma fundamentalmente los materiales

La sinterización es un paso crítico en la metalurgia de polvos y el procesamiento de cerámicas. Toma una forma frágil y poco unida y la convierte en una pieza robusta y terminada.

Del polvo suelto a la masa sólida

El proceso comienza con un compacto de polvo, a menudo llamado "cuerpo verde", que se mantiene unido de forma laxa. Al calentar este compacto en un horno, las partículas se unen en sus puntos de contacto, creando una estructura fuerte y unificada sin llegar a ser completamente líquidas.

Este método es muy eficaz para convertir materiales fragmentados en un objeto sólido con características deseables.

El papel crítico de eliminar la porosidad

El cambio definitorio durante la sinterización es la reducción o eliminación de los poros, los pequeños espacios vacíos entre las partículas de polvo iniciales. Eliminar estos vacíos es clave para mejorar la integridad del material.

A medida que las partículas se fusionan, estos poros se encogen y se cierran, haciendo que el objeto final sea mucho más denso que el compacto de polvo inicial.

Mejora de las propiedades clave del material

Al eliminar la porosidad y aumentar la densidad, la sinterización mejora directamente las características de rendimiento de un material. Este es el objetivo final.

Las mejoras clave incluyen una mayor resistencia mecánica, una mejor conductividad térmica y eléctrica y, en algunas cerámicas, una mayor translucidez o dureza. Por eso se utiliza la zirconia sinterizada para coronas dentales duraderas.

¿Por qué elegir la sinterización en lugar de la fusión?

Aunque la fusión y la fundición también pueden crear objetos sólidos, la sinterización ofrece ventajas únicas que la convierten en la opción superior o única para muchas aplicaciones.

Trabajar con materiales de alto punto de fusión

La sinterización es esencial para materiales con puntos de fusión extremadamente altos, como el tungsteno y muchas cerámicas avanzadas. Fundir estos materiales a menudo no es práctico o es prohibitivamente caro, lo que convierte a la sinterización en el único método viable para darles formas útiles.

Lograr eficiencia de costes y energía

Dado que la sinterización se produce por debajo del punto de fusión, requiere mucha menos energía que los procesos de fusión y fundición. Esto la convierte en un método más rentable y eficiente para la producción en masa de componentes como engranajes, cojinetes y contactos eléctricos.

Creación de geometrías complejas

El proceso comienza con un polvo que se puede prensar en formas intrincadas. Esto permite la creación de piezas complejas de "forma casi neta" que requieren un mecanizado posterior mínimo, ahorrando tiempo y material.

Comprensión de las variaciones del proceso

No toda la sinterización es igual. El proceso se puede adaptar para lograr resultados específicos, a menudo introduciendo variables adicionales como la presión.

El proceso básico: solo calor

La forma más común de sinterización se basa únicamente en la energía térmica aplicada en un horno para unir las partículas. Esto es suficiente para una amplia gama de aplicaciones, desde la producción de piñones metálicos hasta componentes de PTFE (Teflón).

Añadir presión para la máxima densidad

Para las aplicaciones que exigen el máximo rendimiento, la presión se aplica simultáneamente con el calor. Este proceso, conocido como Prensado Isostático en Caliente (HIP), exprime activamente la porosidad restante para crear un producto final excepcionalmente denso y fuerte, lo cual es vital para los carburos de alto rendimiento.

El objetivo de las temperaturas más bajas

Los métodos avanzados como la Sinterización en Frío (CS) tienen como objetivo reducir drásticamente la temperatura requerida (hasta 120–300 °C). El objetivo aquí es reducir aún más el consumo de energía y permitir la síntesis de nuevos materiales compuestos que se dañarían con el calor elevado.

Tomar la decisión correcta para su objetivo

El objetivo específico de la sinterización depende totalmente del resultado deseado para el producto final.

- Si su enfoque principal es la máxima resistencia y densidad: Un proceso que combina calor y presión, como el Prensado Isostático en Caliente (HIP), es el camino ideal para piezas críticas para el rendimiento.

- Si su enfoque principal es la producción en masa rentable: La sinterización térmica estándar de polvo prensado es el método más eficiente para crear componentes como engranajes y cojinetes.

- Si su enfoque principal es la fabricación de cerámicas a alta temperatura: La sinterización no es solo una opción, sino un paso necesario y fundamental para lograr la dureza y durabilidad requeridas.

En última instancia, la sinterización proporciona un método potente y versátil para diseñar las propiedades finales de un material desde el nivel de partícula hacia arriba.

Tabla de resumen:

| Objetivo de la sinterización | Resultado clave |

|---|---|

| Eliminar la porosidad | Aumento de la densidad y la integridad estructural |

| Mejorar la resistencia mecánica | Mayor durabilidad y capacidad de carga |

| Mejorar la conductividad térmica/eléctrica | Mejor rendimiento en aplicaciones funcionales |

| Crear geometrías complejas | Piezas de forma casi neta con mecanizado mínimo |

| Permitir el uso de materiales de alto punto de fusión | Fabricación práctica de cerámicas y metales refractarios |

¿Listo para lograr un rendimiento superior del material con sinterización de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de sinterización, ayudándole a crear componentes más fuertes, densos y fiables. Ya sea que trabaje con metales, cerámicas o compuestos, nuestras soluciones garantizan resultados óptimos. ¡Contáctenos hoy para discutir sus necesidades específicas de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.