En su esencia, la evaporación por haz de electrones es un proceso controlado de conversión de energía y transición de fase. Utiliza un haz de electrones de alta energía como herramienta de calentamiento de precisión dentro de una cámara de alto vacío. Este haz transfiere su energía cinética a un material fuente, causando un calentamiento intenso y localizado que vaporiza el material. Estas partículas vaporizadas luego viajan en línea recta y se condensan sobre un sustrato más frío, formando una película delgada excepcionalmente pura y uniforme.

La física fundamental implica la conversión de energía eléctrica en un flujo de electrones de alta energía cinética. Este haz luego transfiere esa energía en energía térmica al golpear un material fuente, lo que hace que se evapore en el vacío para una deposición limpia y en línea de visión sobre un sustrato.

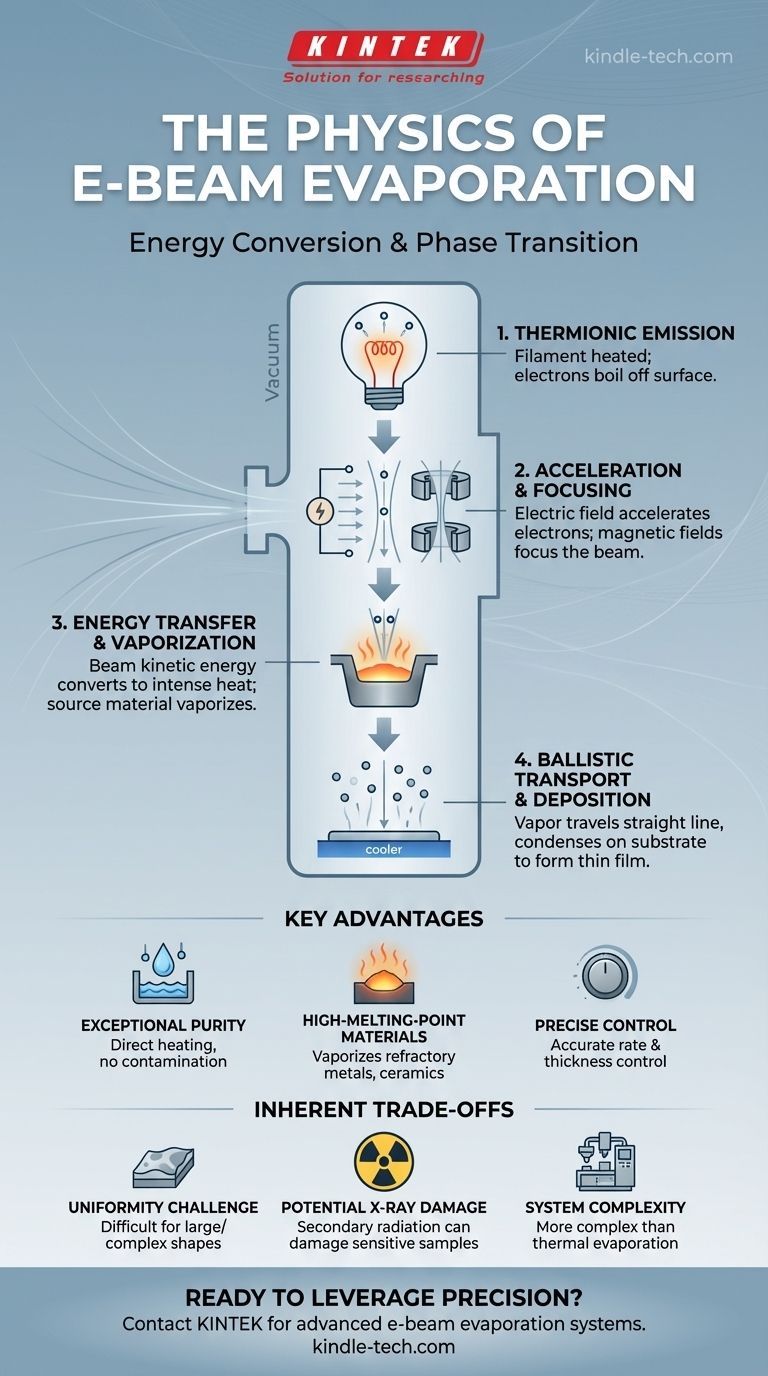

Las Cuatro Etapas Físicas Fundamentales

Para comprender verdaderamente la evaporación por haz de electrones, debemos dividirla en cuatro eventos físicos distintos que ocurren en secuencia. Cada etapa se rige por principios fundamentales de la física.

Etapa 1: Emisión Termoiónica - Generación de Electrones

El proceso comienza no con el haz, sino con la creación de electrones libres. Un filamento, típicamente hecho de tungsteno, se calienta a una temperatura muy alta.

Este calor intenso proporciona suficiente energía térmica a los electrones dentro del filamento para superar la función de trabajo del material, la barrera de energía que normalmente los mantiene unidos al átomo. Este proceso de "ebullición" de electrones de una superficie caliente se llama emisión termoiónica.

Etapa 2: Aceleración y Enfoque - Creación del Haz

Una vez liberados, los electrones son sometidos a un fuerte campo eléctrico creado por una diferencia de alto voltaje (a menudo varios kilovoltios) entre el filamento calentado (cátodo) y un ánodo.

Este potente campo eléctrico acelera los electrones cargados negativamente hacia el potencial positivo, lo que hace que ganen una tremenda cantidad de energía cinética. Luego se utilizan campos magnéticos para desviar la trayectoria de este haz de electrones y enfocarlo con alta precisión en un pequeño punto dentro de un crisol.

Etapa 3: Transferencia de Energía y Vaporización - La Interacción Clave

Este es el evento central. El haz de electrones enfocado y de alta energía golpea la superficie del material fuente contenido en un crisol de cobre refrigerado por agua.

Al impactar, la energía cinética de los electrones se convierte rápidamente en energía térmica dentro del material. La energía entregada es tan intensa y concentrada que calienta el material mucho más allá de sus puntos de fusión y ebullición, lo que hace que se sublime o evapore en un vapor.

Etapa 4: Transporte Balístico y Deposición - El Viaje Final

Todo este proceso ocurre dentro de una cámara de alto vacío. El vacío es crítico porque elimina la mayoría de las moléculas de aire, creando una trayectoria libre media larga para los átomos vaporizados.

Esto significa que las partículas evaporadas viajan en líneas rectas e ininterrumpidas, un estado conocido como transporte balístico. Cuando estas partículas alcanzan el sustrato más frío posicionado sobre la fuente, pierden su energía térmica y se condensan en su superficie, formando una película delgada densa y sólida.

Por qué esta Física Importa: Ventajas Clave

La física subyacente del proceso conduce directamente a sus principales ventajas en la ciencia de materiales y la fabricación.

Lograr una Pureza Excepcional

El haz de electrones calienta solo el material fuente en sí. El crisol refrigerado por agua en el que se asienta permanece frío, evitando que el material del crisol desgasifique o se alea con la fuente. Este calentamiento directo y dirigido es la razón por la que la evaporación por haz de electrones produce películas de pureza extremadamente alta.

Deposición de Materiales de Alto Punto de Fusión

La densidad de energía de un haz de electrones es increíblemente alta. Esto le permite vaporizar fácilmente materiales con puntos de fusión muy altos, como metales refractarios (titanio, tungsteno) y cerámicas dieléctricas (dióxido de silicio, óxido de titanio), que son difíciles o imposibles de evaporar con otros métodos.

Control Preciso de la Tasa y el Espesor

La intensidad del haz de electrones se puede controlar con gran precisión ajustando la corriente del filamento y el voltaje de aceleración. Esto brinda a los operadores un control preciso sobre la tasa de evaporación, lo que a su vez permite la deposición de películas con espesores altamente precisos y repetibles, a menudo en la escala de nanómetros.

Comprender las Compensaciones Inherentes

Ningún proceso físico está exento de limitaciones. Comprender estas compensaciones es clave para utilizar la tecnología de manera efectiva.

El Desafío de la Uniformidad

Debido a que la fuente de vapor es pequeña y la deposición es "en línea de visión", lograr un espesor de película perfectamente uniforme sobre un sustrato grande o de forma compleja puede ser un desafío. Esto a menudo requiere soportes de sustrato complejos que giran durante la deposición para promediar la distribución del recubrimiento.

Potencial de Daño por Rayos X

El impacto de electrones de alta energía (varios keV) en un material genera inevitablemente rayos X. Para sustratos sensibles, como ciertos componentes electrónicos o muestras biológicas, esta radiación secundaria puede causar daños y debe tenerse en cuenta.

Complejidad del Sistema

Los componentes requeridos (una fuente de alimentación de alto voltaje, bobinas de dirección magnéticas, un sistema de alto vacío y un cañón de electrones) hacen que los evaporadores de haz de electrones sean significativamente más complejos y costosos que los métodos más simples como la evaporación térmica.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar la evaporación por haz de electrones está impulsada por los requisitos específicos de la película final.

- Si su objetivo principal es depositar materiales de alto punto de fusión como metales refractarios o cerámicas: La evaporación por haz de electrones es a menudo la opción superior o única debido a su capacidad para entregar energía altamente concentrada.

- Si su objetivo principal es lograr la mayor pureza posible de la película para aplicaciones ópticas o electrónicas: El mecanismo de calentamiento directo de la evaporación por haz de electrones minimiza la contaminación, lo que lo convierte en el proceso ideal.

- Si su objetivo principal es simplemente recubrir un sustrato robusto con un metal de bajo punto de fusión como el aluminio: Un método menos complejo y más rentable, como la evaporación térmica, puede ser suficiente para sus necesidades.

Comprender estos principios físicos le permite aprovechar el poder preciso de la evaporación por haz de electrones para las aplicaciones de película delgada más exigentes.

Tabla Resumen:

| Etapa | Proceso Físico Clave | Resultado |

|---|---|---|

| 1 | Emisión Termoiónica | Los electrones libres son "hervidos" de un filamento caliente. |

| 2 | Aceleración y Enfoque | Los electrones ganan energía cinética y se enfocan en un haz. |

| 3 | Transferencia de Energía y Vaporización | La energía cinética del haz se convierte en calor, vaporizando el material fuente. |

| 4 | Transporte Balístico y Deposición | Los átomos vaporizados viajan en línea recta y se condensan en una película delgada. |

¿Listo para aprovechar la precisión de la evaporación por haz de electrones en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de evaporación por haz de electrones. Nuestras soluciones están diseñadas para investigadores e ingenieros que requieren películas de la más alta pureza y la capacidad de trabajar con materiales refractarios. Proporcionamos las herramientas para un control inigualable sobre la tasa y el espesor de la deposición, críticos para aplicaciones de vanguardia en semiconductores, óptica y ciencia de materiales.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de película delgada y ayudarlo a alcanzar sus objetivos de investigación y producción.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué películas delgadas se depositan mediante evaporación por haz de electrones? Descubra recubrimientos de alto rendimiento

- ¿Cuáles son las desventajas de la evaporación por haz de electrones? Costos elevados y limitaciones geométricas explicadas

- ¿Qué materiales se utilizan en la evaporación al vacío? Una guía de metales, aleaciones y dieléctricos

- ¿Qué son las películas delgadas depositadas por evaporación? Una guía para el recubrimiento de alta pureza

- ¿Qué es la deposición física de vapor? Una guía de los métodos y aplicaciones de recubrimiento PVD

- ¿Qué es la técnica de deposición inducida por haz de electrones? Una guía para la nanofabricación 3D de alta precisión

- ¿Cuál es la presión de deposición por evaporación térmica? Domina la clave para películas delgadas de alta calidad

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada