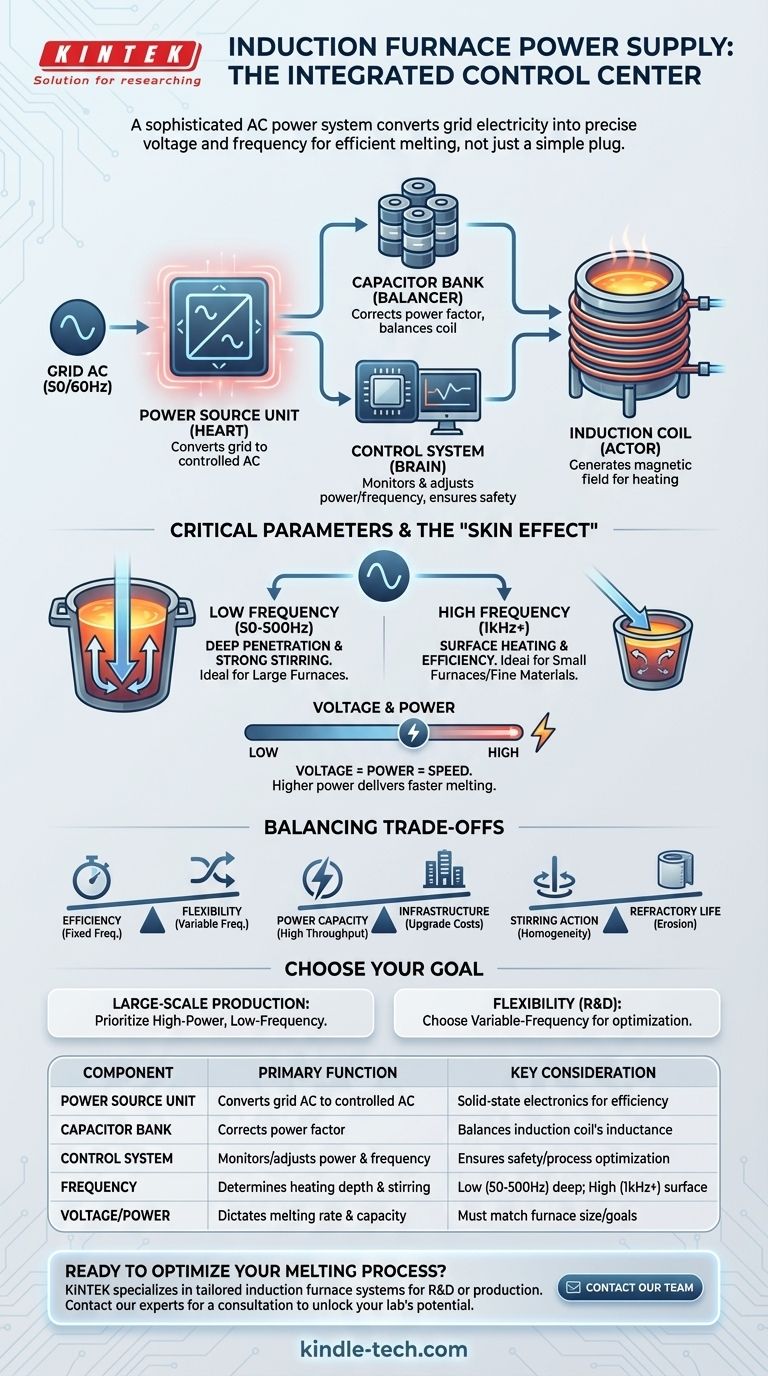

En esencia, la fuente de alimentación para un horno de inducción es un sistema de energía de CA especializado. No es una simple conexión a la red eléctrica, sino una unidad sofisticada diseñada para convertir la energía de la red estándar en el voltaje y la frecuencia precisos necesarios para fundir metal. Este sistema funciona en conjunto con condensadores y una unidad de control para generar potentes campos magnéticos oscilantes dentro de la bobina de inducción del horno, lo que a su vez induce intensas corrientes eléctricas directamente dentro del material a fundir.

La fuente de alimentación de un horno de inducción no es meramente una fuente de electricidad; es un sistema de control integrado. Su función principal es convertir la energía de la red estándar en una corriente alta, con una frecuencia controlada con precisión y adaptada al tamaño del horno y al material que se está fundiendo.

La anatomía de un sistema de alimentación de horno de inducción

Para entender el horno, primero debe comprender los componentes que lo impulsan. La "fuente de alimentación" es en realidad un sistema de partes interconectadas que trabajan en armonía.

La unidad de fuente de alimentación

Este es el corazón del sistema. Toma la energía de CA trifásica estándar de la red (típicamente a 50 o 60 Hz) y la convierte. Los sistemas modernos utilizan electrónica de estado sólido para primero rectificar la CA a CC y luego invertirla de nuevo a una CA monofásica a una frecuencia nueva y controlada con precisión.

El banco de condensadores

La bobina de inducción en el horno es un inductor masivo. Para operar de manera eficiente, esta inductancia debe equilibrarse. Un banco de condensadores se conecta en paralelo con la bobina para corregir el factor de potencia, asegurando que la máxima cantidad de energía se transfiera al metal y no se desperdicie.

El sistema de control

Este es el cerebro de la operación. El sistema de control monitorea el proceso de fusión y le da al operador un control preciso sobre el nivel de potencia y la frecuencia. Asegura que el horno opere de manera segura y eficiente, ajustando la salida para que coincida con los requisitos específicos de la fusión.

La bobina de inducción

Aunque técnicamente forma parte del cuerpo del horno, la bobina de inducción es el componente final del circuito eléctrico. Esta gran bobina de cobre refrigerada por agua recibe la energía de alta corriente y frecuencia controlada del sistema de suministro. La corriente que fluye a través de ella genera el potente campo magnético que es la base del calentamiento por inducción.

Por qué la frecuencia y el voltaje son críticos

La eficacia de un horno de inducción se define por las características de la energía que se le suministra. El voltaje y la frecuencia no son arbitrarios; son parámetros de ingeniería fundamentales.

El papel de la frecuencia

La frecuencia de la energía de CA determina cómo el campo magnético interactúa con la carga metálica. Esto se conoce como el "efecto pelicular", donde las frecuencias más altas concentran la corriente inducida cerca de la superficie del material.

- Frecuencias bajas (por ejemplo, 50 Hz - 500 Hz): Esta energía penetra más profundamente en la fusión, creando una fuerte acción de agitación. Esto es ideal para hornos grandes que funden piezas grandes de chatarra, ya que promueve la uniformidad de la temperatura y la química.

- Frecuencias medias a altas (por ejemplo, 1 kHz - 10 kHz+): Esta energía se concentra más en la superficie. Es altamente eficiente para hornos más pequeños, fundiendo materiales más finos o aplicaciones donde se desea menos agitación.

La importancia del voltaje y la potencia

El voltaje aplicado al sistema determina la potencia máxima que se puede entregar a la bobina. Un nivel de potencia más alto se traduce directamente en una velocidad de fusión más rápida. Asegurarse de que la fuente de alimentación pueda satisfacer la demanda del horno es esencial para cumplir los objetivos de producción.

Comprendiendo las compensaciones

La selección u operación de una fuente de alimentación implica equilibrar factores contrapuestos. No existe una única solución "mejor", solo la que es adecuada para la aplicación.

Eficiencia vs. Flexibilidad

Una fuente de alimentación de frecuencia fija diseñada para un horno y material específicos puede ser altamente eficiente. Sin embargo, una fuente de alimentación de frecuencia variable ofrece la flexibilidad de fundir eficientemente diferentes tamaños de lote o tipos de material, a menudo con un costo inicial y una complejidad más altos.

Capacidad de potencia vs. Infraestructura

Un horno de alta potencia puede aumentar drásticamente el rendimiento, pero impone demandas significativas a la infraestructura eléctrica de una instalación. El costo de actualizar transformadores, aparamenta y cableado debe tenerse en cuenta en la decisión de instalar un sistema más potente.

Acción de agitación vs. Vida útil del refractario

La fuerte acción de agitación creada por las fuentes de alimentación de baja frecuencia es excelente para la homogeneidad metalúrgica. Sin embargo, este movimiento vigoroso también puede acelerar la erosión del revestimiento refractario del horno, lo que lleva a mayores costos de mantenimiento y tiempo de inactividad.

Tomar la decisión correcta para su objetivo

Sus objetivos operativos deben dictar su estrategia de fuente de alimentación.

- Si su enfoque principal es la producción a gran escala y consistente: Priorice un sistema de alta potencia y baja frecuencia que se adapte con precisión al tamaño de su horno para obtener la máxima velocidad de fusión y agitación metalúrgica.

- Si su enfoque principal es la flexibilidad para I+D o aleaciones especiales: Una fuente de alimentación de frecuencia variable es la opción superior, ya que le permite optimizar el calentamiento y la agitación para una amplia gama de materiales y tamaños de lote.

En última instancia, ver la fuente de alimentación como el centro de control integrado del horno, no solo su enchufe, es la clave para lograr la eficiencia operativa y la calidad.

Tabla resumen:

| Componente | Función principal | Consideración clave |

|---|---|---|

| Unidad de fuente de alimentación | Convierte CA de la red en CA controlada | Electrónica de estado sólido para eficiencia |

| Banco de condensadores | Corrige el factor de potencia para la eficiencia | Equilibra la inductancia de la bobina de inducción |

| Sistema de control | Monitorea y ajusta la potencia y la frecuencia | Garantiza la seguridad y la optimización del proceso |

| Frecuencia | Determina la profundidad de calentamiento y la agitación | Baja (50-500Hz) para agitación profunda; Alta (1kHz+) para calentamiento superficial |

| Voltaje/Potencia | Dicta la velocidad y capacidad de fusión | Debe coincidir con el tamaño del horno y los objetivos de producción |

¿Listo para optimizar su proceso de fusión? La fuente de alimentación adecuada es fundamental para la eficiencia, la calidad y la flexibilidad. KINTEK se especializa en equipos y consumibles de laboratorio, incluidos sistemas de hornos de inducción adaptados a sus necesidades específicas de I+D o producción. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para lograr sus objetivos metalúrgicos.

¡Contacte a nuestro equipo hoy mismo para una consulta personalizada y desbloquee todo el potencial de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad