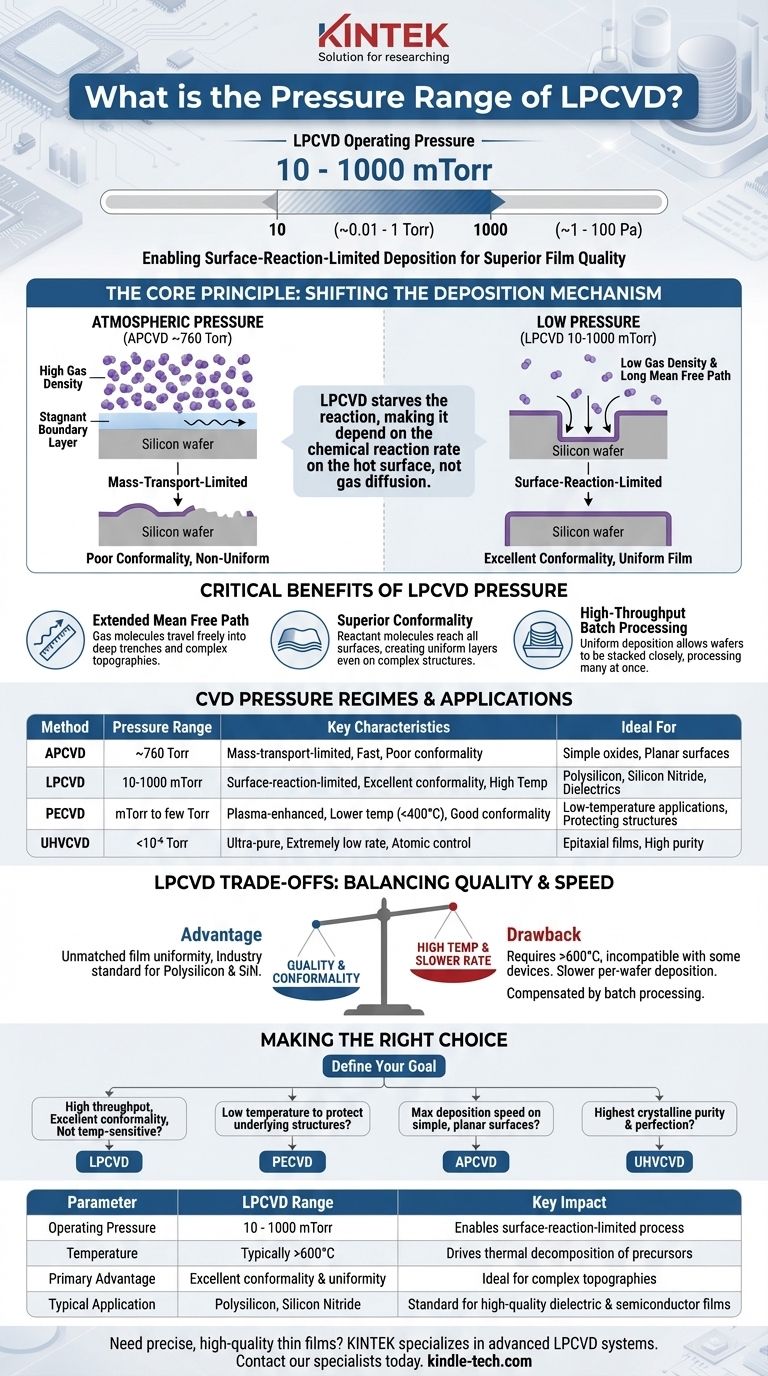

En la fabricación de semiconductores, la Deposición Química de Vapor a Baja Presión (LPCVD) opera dentro de un rango de vacío específico para lograr su distintiva calidad de película. La presión de operación típica para un proceso LPCVD se encuentra entre 10 y 1000 mTorr (militorr), lo que equivale aproximadamente a 0.01 a 1 Torr o 1 a 100 Pascales (Pa).

El principio central de LPCVD no se trata simplemente de reducir la presión, sino de usar esa reducción para cambiar la deposición de estar limitada por el transporte de gas a estar limitada por la velocidad de reacción superficial. Este cambio fundamental es lo que permite las películas de alta calidad, uniformes y conformes que son esenciales para la microelectrónica moderna.

Por qué este rango de presión es crítico para LPCVD

La elección de operar en este régimen de baja presión es una decisión de ingeniería deliberada diseñada para controlar la física del proceso de deposición. Influye directamente en la uniformidad de la película, la capacidad de recubrir superficies complejas y el rendimiento del proceso.

Pasando del control por difusión al control por reacción superficial

A presión atmosférica (~760,000 mTorr), la densidad de las moléculas de gas es muy alta. La velocidad a la que los gases precursores llegan a la superficie de una oblea está limitada por la rapidez con la que pueden difundirse a través de una capa límite de gas estancada. Este es un proceso limitado por el transporte de masa o limitado por la difusión, que es inherentemente no uniforme.

Al reducir drásticamente la presión al rango de LPCVD, privamos a la reacción de gas precursor. El proceso ya no está limitado por la rapidez con la que el gas llega a la superficie, sino por la velocidad a la que la reacción química puede ocurrir en la propia superficie caliente. Este es un proceso limitado por la reacción superficial.

El impacto del camino libre medio

La reducción de la presión aumenta significativamente el camino libre medio, la distancia promedio que recorre una molécula de gas antes de colisionar con otra.

En el rango de presión de LPCVD, el camino libre medio se vuelve mucho más largo que las dimensiones críticas de las características en una oblea. Esto permite que las moléculas de gas viajen libremente a zanjas profundas y topografías complejas antes de reaccionar.

Logrando una conformabilidad de película superior

Este camino libre medio extendido es la causa directa de la característica distintiva de LPCVD: la excelente conformabilidad. Debido a que las moléculas reactantes pueden alcanzar fácilmente todas las superficies expuestas antes de reaccionar, la película resultante se deposita en una capa uniforme que se ajusta perfectamente a la topografía subyacente.

Permitiendo el procesamiento por lotes de alto rendimiento

Un proceso limitado por la reacción superficial depende principalmente de la temperatura, que puede controlarse con alta precisión a lo largo de un gran tubo de horno.

Esto permite apilar obleas verticalmente en "cestas" con un espaciado mínimo. Dado que la tasa de deposición es uniforme en todas partes, cada oblea del lote, y cada punto de cada oblea, recibe una película casi idéntica, lo que permite un alto rendimiento con una uniformidad excepcional.

Comparando regímenes de presión: LPCVD vs. otros métodos

El rango de presión de LPCVD existe dentro de un espectro de tecnologías CVD, cada una optimizada para diferentes resultados.

CVD a presión atmosférica (APCVD)

Operando a presión ambiente (~760 Torr), APCVD ofrece tasas de deposición muy altas. Sin embargo, su naturaleza limitada por el transporte de masa resulta en una conformabilidad deficiente y lo hace adecuado solo para aplicaciones menos exigentes, como deposiciones simples de óxido en superficies planas.

CVD asistida por plasma (PECVD)

PECVD a menudo opera en un rango de presión similar al de LPCVD (mTorr a unos pocos Torr). La diferencia clave es el uso de un plasma para descomponer los gases precursores, lo que permite la deposición a temperaturas mucho más bajas (típicamente < 400°C). La presión sigue siendo un factor, pero la potencia del plasma es el control dominante para la reacción.

CVD de ultra alto vacío (UHVCVD)

Operando a presiones por debajo de 10⁻⁶ Torr, UHVCVD se utiliza para crear películas epitaxiales extremadamente puras y sin defectos. El ultra alto vacío minimiza la contaminación y permite un control preciso a nivel atómico, pero a costa de tasas de deposición y rendimiento excepcionalmente bajos.

Comprendiendo las compensaciones de LPCVD

Aunque potente, el régimen de presión y temperatura de LPCVD conlleva compromisos inherentes.

La ventaja: Calidad inigualable a escala

El principal beneficio es lograr una excelente uniformidad y conformabilidad de la película en grandes lotes de obleas simultáneamente. Para materiales como el polisilicio y el nitruro de silicio, es el estándar de la industria por esta razón.

El inconveniente: Requisito de alta temperatura

Debido a que LPCVD se basa únicamente en la energía térmica para impulsar la reacción, requiere temperaturas muy altas (por ejemplo, >600°C para polisilicio, >750°C para nitruro de silicio). Esto lo hace incompatible con dispositivos que ya tienen materiales de bajo punto de fusión, como la metalización de aluminio.

La consecuencia: Deposición más lenta por oblea

Las tasas de deposición en LPCVD son inherentemente más lentas que en APCVD. El proceso intercambia la velocidad de deposición bruta por la calidad de la película, compensando la tasa más lenta al procesar muchas obleas en una sola ejecución.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición requiere hacer coincidir los parámetros del proceso con las propiedades de la película deseadas y las limitaciones del dispositivo.

- Si su enfoque principal es el alto rendimiento y la excelente conformabilidad en dispositivos no sensibles a la temperatura: LPCVD es la opción ideal por su capacidad para entregar películas uniformes en un proceso de gran lote.

- Si su enfoque principal es depositar películas a bajas temperaturas para proteger las estructuras subyacentes: PECVD es la alternativa necesaria, ya que su plasma permite películas de alta calidad sin altos presupuestos térmicos.

- Si su enfoque principal es la máxima velocidad de deposición en superficies simples y planas: APCVD proporciona el mayor rendimiento cuando la conformabilidad y uniformidad de la película no son preocupaciones primarias.

- Si su enfoque principal es lograr la mayor pureza y perfección cristalina posible: UHVCVD es necesario para aplicaciones exigentes como el crecimiento epitaxial, a pesar de su muy baja velocidad.

En última instancia, la presión dentro de un reactor CVD es un parámetro fundamental que rige la física de la deposición, definiendo directamente las compensaciones entre la calidad de la película, el rendimiento y la temperatura del proceso.

Tabla resumen:

| Parámetro | Rango de LPCVD | Impacto clave |

|---|---|---|

| Presión de operación | 10 - 1000 mTorr | Permite el proceso limitado por la reacción superficial |

| Temperatura | Típicamente >600°C | Impulsa la descomposición térmica de los precursores |

| Ventaja principal | Excelente conformabilidad y uniformidad | Ideal para topografías complejas |

| Aplicación típica | Polisilicio, Nitruro de Silicio | Estándar para películas dieléctricas y semiconductoras de alta calidad |

¿Necesita películas delgadas precisas y de alta calidad para sus aplicaciones de semiconductores o de investigación? KINTEK se especializa en equipos de laboratorio y consumibles avanzados, incluyendo sistemas LPCVD diseñados para ofrecer los recubrimientos uniformes y conformes esenciales para la microelectrónica moderna. Nuestra experiencia garantiza que su laboratorio logre resultados fiables y repetibles. Contacte a nuestros especialistas hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de deposición y cumplir con sus objetivos específicos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura