En la ciencia de los materiales, la sinterización sin presión es un método para compactar y formar una masa sólida a partir de un polvo mediante la aplicación de calor sin el uso de presión mecánica externa. Este proceso se basa únicamente en la difusión atómica, impulsada por la energía térmica, para unir las partículas y reducir el espacio poroso entre ellas. Es una técnica fundamental para producir una amplia gama de componentes cerámicos y metálicos.

La distinción principal de la sinterización sin presión es su dependencia exclusiva del calor para densificar los materiales, en contraste con los métodos que utilizan fuerza externa. Esto lo convierte en un proceso más simple y a menudo más rentable, pero uno que depende en gran medida de la composición del material y de un control preciso de la temperatura para lograr la densidad deseada.

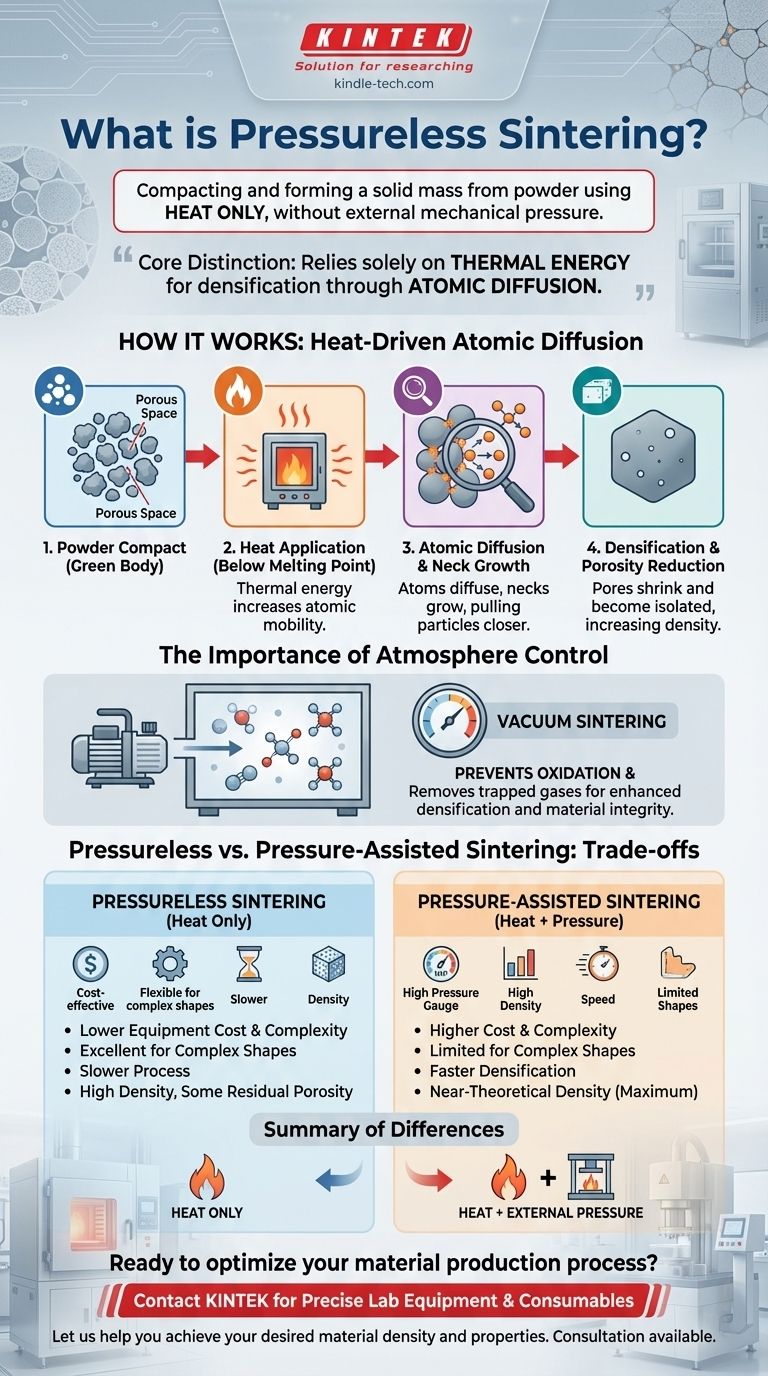

Cómo funciona la sinterización sin presión

La sinterización sin presión transforma un polvo suelto en un objeto sólido y denso mediante el control cuidadoso de la temperatura y la atmósfera. El mecanismo se basa en minimizar la energía superficial de las partículas del polvo.

El papel de la energía térmica

Cuando un polvo compactado (conocido como "cuerpo verde") se calienta a una temperatura inferior a su punto de fusión, los átomos obtienen una energía térmica significativa. Esta energía les permite moverse y difundirse a través de los puntos de contacto entre las partículas individuales.

Este movimiento atómico provoca que los cuellos entre las partículas crezcan, atrayendo gradualmente las partículas más cerca y encogiendo los huecos, o poros, que existen entre ellas.

Eliminación de la porosidad y aumento de la densidad

El objetivo principal de la sinterización es eliminar la porosidad y crear una pieza final densa y resistente. A medida que el proceso continúa, la red de poros interconectados se reduce y finalmente se descompone en poros aislados y cerrados.

Con suficiente tiempo a la temperatura de sinterización, estos poros aislados también pueden reducirse y desaparecer, lo que da como resultado un producto con alta densidad y propiedades mecánicas mejoradas como la dureza y la resistencia.

La importancia del control de la atmósfera

Muchas operaciones de sinterización sin presión se realizan en una atmósfera controlada o en vacío. La sinterización al vacío es una forma común y muy eficaz de sinterización sin presión.

Al eliminar el aire y otros gases, un vacío previene la oxidación y otras reacciones químicas no deseadas que podrían comprometer la integridad del material. También ayuda a eliminar los gases atrapados dentro del compacto de polvo, lo que facilita aún más el proceso de densificación.

Sinterización sin presión frente a sinterización asistida por presión

Para comprender completamente la sinterización sin presión, es crucial compararla con los métodos que sí utilizan fuerza externa.

El enfoque sin presión

Este método se define por la ausencia de presión externa. Su éxito depende totalmente de la capacidad inherente del material para densificarse bajo calor. Es particularmente efectivo para ciertas cerámicas, metales en polvo y compuestos metal-cerámica graduados.

El enfoque asistido por presión

En contraste, métodos como la consolidación isostática en caliente (HIP) o el prensado en caliente aplican simultáneamente alta temperatura y alta presión externa. La fuerza mecánica ayuda físicamente a colapsar los poros y a consolidar el polvo.

Este enfoque se utiliza para materiales que son difíciles de sinterizar solo con calor o cuando lograr una densidad teórica cercana al 100% es fundamental para el rendimiento.

Comprender las compensaciones

Elegir entre métodos sin presión y asistidos por presión implica evaluar un conjunto claro de compensaciones relacionadas con el costo, la complejidad y las propiedades de la pieza final.

Ventajas de la sinterización sin presión

Debido a que no requiere equipos de alta presión complejos y costosos, la sinterización sin presión es generalmente más rentable.

El proceso también es muy flexible, lo que permite la producción de formas complejas que serían difíciles o imposibles de formar dentro de una prensa mecánica. Los hornos modernos ofrecen altos niveles de automatización y control preciso del proceso.

Limitaciones y desafíos

La principal limitación es que la sinterización sin presión puede no alcanzar la misma densidad final que los métodos asistidos por presión. Puede quedar algo de porosidad residual, lo que podría ser inaceptable para aplicaciones de alto rendimiento.

El proceso también puede ser más lento, lo que requiere tiempos de mantenimiento más largos a altas temperaturas. Además, su éxito depende en gran medida de la calidad y las características del polvo de partida.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización sin presión depende de los requisitos específicos de su material y componente final.

- Si su enfoque principal es la rentabilidad y la producción de formas complejas: La sinterización sin presión suele ser la opción superior, siempre que su material pueda alcanzar la densidad requerida solo con calor.

- Si su enfoque principal es lograr la máxima densidad o procesar materiales difíciles de sinterizar: Probablemente será necesario un método asistido por presión para forzar la consolidación y eliminar toda la porosidad residual.

Comprender esta diferencia fundamental entre usar solo calor frente a calor con fuerza es la clave para seleccionar el proceso de fabricación óptimo para su material.

Tabla de resumen:

| Aspecto | Sinterización sin presión | Sinterización asistida por presión (p. ej., HIP) |

|---|---|---|

| Fuerza impulsora principal | Calor (Difusión atómica) | Calor + Presión mecánica externa |

| Densidad típica alcanzada | Alta, pero puede tener porosidad residual | Densidad cercana a la teórica (Muy alta) |

| Costo y complejidad del equipo | Menor | Mayor |

| Idoneidad para formas complejas | Excelente | Limitada |

| Ideal para | Producción rentable de cerámicas, muchos metales | Aplicaciones de alto rendimiento que requieren máxima densidad |

¿Listo para optimizar su proceso de producción de materiales?

La sinterización sin presión es una solución potente y rentable para crear componentes complejos a partir de polvos. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para perfeccionar su proceso de sinterización, desde hornos con control de temperatura exacto hasta sistemas de vacío para la gestión de la atmósfera.

Permítanos ayudarle a lograr la densidad y las propiedades del material que su aplicación demanda. ¡Póngase en contacto con nuestro equipo hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación