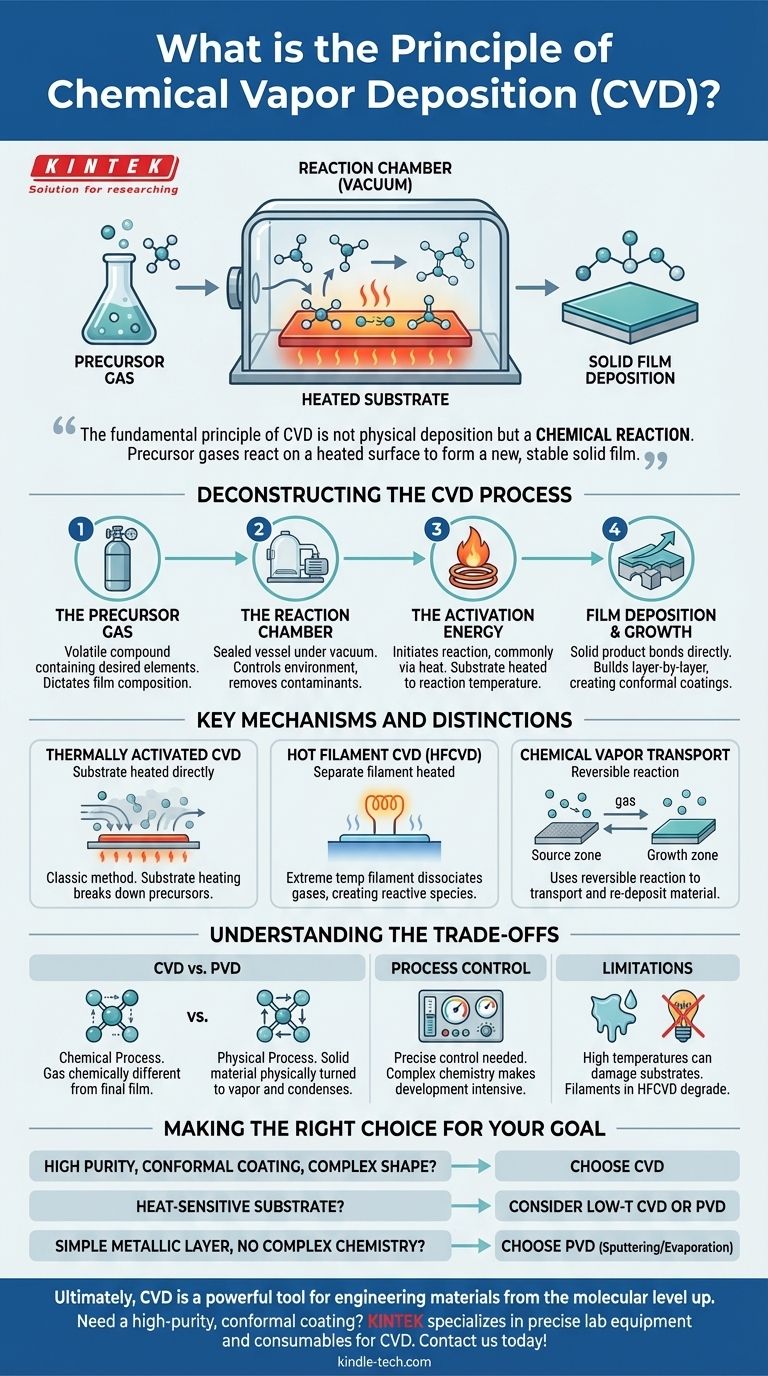

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación que transforma moléculas gaseosas, conocidas como precursores, en un material sólido que se deposita como una película delgada sobre la superficie de un sustrato. Esta transformación es impulsada por una reacción química, que generalmente se activa por altas temperaturas dentro de un entorno controlado como una cámara de vacío. El resultado es un recubrimiento altamente puro y uniforme construido átomo por átomo.

El principio fundamental de la CVD no es la deposición física sino una reacción química. Los gases precursores se introducen en una cámara donde reaccionan o se descomponen en una superficie calentada, formando una nueva película sólida y estable que se adhiere directamente al sustrato.

Desglosando el Proceso de CVD

Para comprender verdaderamente la CVD, debemos desglosarla en sus etapas esenciales. Cada paso es fundamental para controlar las propiedades finales de la película depositada.

El Gas Precursor

Un precursor es un compuesto químico volátil que contiene los elementos que se desean depositar. Se introduce en la cámara de reacción en estado gaseoso.

La elección del precursor es vital, ya que dicta la composición de la película final y las condiciones (como la temperatura y la presión) necesarias para la reacción.

La Cámara de Reacción

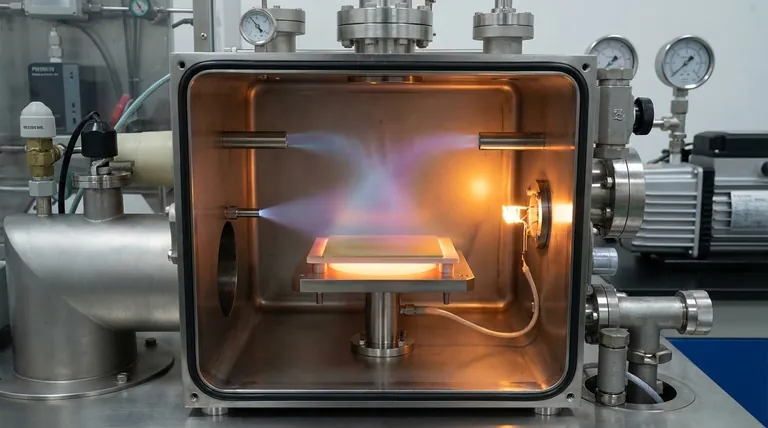

Todo el proceso tiene lugar dentro de una cámara de reacción. Típicamente es un recipiente sellado donde las condiciones ambientales pueden controlarse con precisión.

La mayoría de las veces, la cámara se mantiene bajo vacío. Esto cumple dos propósitos: elimina los gases atmosféricos no deseados que podrían causar contaminación y ayuda a transportar los gases precursores hacia la superficie del sustrato.

La Energía de Activación

Una reacción química no ocurrirá sin un aporte de energía. En la CVD, esto se conoce como energía de activación y se suministra más comúnmente mediante calor.

El sustrato a menudo se calienta a una temperatura de reacción específica. Cuando los gases precursores entran en contacto con esta superficie caliente, obtienen suficiente energía para descomponerse o reaccionar con otros gases y formar el material sólido deseado.

Deposición y Crecimiento de la Película

Una vez que se desencadena la reacción química, el producto sólido se adhiere directamente a la superficie del sustrato.

Este proceso continúa con el tiempo, y el material se acumula capa por capa. Debido a que está impulsado por una reacción química superficial, la CVD es excepcionalmente buena para crear recubrimientos conformados, lo que significa que puede recubrir uniformemente formas complejas y no planas.

Mecanismos Clave y Distinciones

Aunque el calor es el activador más común, diferentes métodos de CVD utilizan varias técnicas para iniciar la reacción química. Esta distinción es crucial para comprender la versatilidad del proceso.

CVD Activada Térmicamente

Esta es la forma clásica de CVD. El sustrato se calienta, proporcionando la energía térmica necesaria para descomponer los gases precursores que fluyen sobre él. Los subproductos sólidos de esta descomposición térmica forman la película.

CVD de Filamento Caliente (HFCVD)

En algunos casos, se calienta un elemento separado en lugar de todo el sustrato. Por ejemplo, en HFCVD, un filamento de metal refractario (como tungsteno o tantalio) se calienta a temperaturas extremas (superiores a 2000 K).

Este filamento caliente disocia eficientemente los gases precursores, como el metano (CH4) y el hidrógeno (H2), creando especies químicas reactivas que luego se depositan sobre un sustrato cercano, a menudo más frío.

Transporte Químico de Vapor

Este método utiliza una reacción química reversible. En una "zona fuente", un material sólido reacciona con un agente de transporte para convertirse en gas. Este gas luego se mueve a una "zona de crecimiento" (a menudo a una temperatura diferente), donde ocurre la reacción inversa, redepositando el material original como una película cristalina pura.

Comprender las Compensaciones

Ningún proceso es perfecto. Comprender las limitaciones de la CVD es esencial para su aplicación adecuada y para compararla con otras técnicas.

CVD frente a Deposición Física de Vapor (PVD)

La distinción más importante es que la CVD es un proceso químico, mientras que la PVD es un proceso físico.

En PVD, un material sólido se convierte físicamente en vapor (mediante calentamiento o bombardeo iónico) y luego simplemente se condensa en el sustrato. En CVD, el gas precursor es químicamente diferente de la película final, que se crea mediante una reacción en la superficie.

Control del Proceso y Complejidad

La calidad de una película de CVD depende del control preciso del flujo de gas, la temperatura y la presión. La química subyacente puede ser compleja, lo que hace que el desarrollo del proceso sea más intensivo que para algunas técnicas de PVD.

Limitaciones de Material y Sustrato

Las altas temperaturas requeridas para muchos procesos de CVD térmica pueden dañar sustratos sensibles como plásticos o ciertas aleaciones. Además, los filamentos utilizados en métodos como HFCVD pueden degradarse con el tiempo, introduciendo impurezas o causando deriva del proceso.

Tomar la Decisión Correcta para su Objetivo

La selección de una tecnología de deposición depende completamente del resultado deseado para su material o componente.

- Si su enfoque principal es un recubrimiento denso, de alta pureza y conforme en una forma compleja: La CVD es a menudo la opción superior porque la película se construye a través de una reacción química superficial.

- Si está trabajando con un sustrato sensible al calor: Debe considerar variantes de CVD a baja temperatura o una alternativa como PVD, que a menudo se puede realizar a temperaturas más bajas.

- Si su objetivo es depositar una capa metálica simple sin química compleja: Un proceso físico como PVD (pulverización catódica o evaporación) puede ser una solución más directa y rentable.

En última instancia, la deposición química de vapor es una herramienta poderosa para la ingeniería de materiales desde el nivel molecular hacia arriba.

Tabla Resumen:

| Etapa del Proceso CVD | Función Clave |

|---|---|

| Gas Precursor | Suministra los elementos para la película en forma volátil. |

| Cámara de Reacción | Proporciona un entorno controlado, a menudo de vacío, para el proceso. |

| Energía de Activación | Inicia la reacción química (típicamente mediante calor). |

| Deposición de Película | Construye el material sólido capa por capa sobre la superficie del sustrato. |

¿Necesita un recubrimiento conforme y de alta pureza para su investigación o producción?

Los principios de la CVD la hacen ideal para crear películas uniformes en geometrías complejas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para implementar la CVD y otras técnicas de deposición de manera efectiva. Nuestra experiencia puede ayudarle a seleccionar el sistema adecuado para su sustrato y objetivos de material específicos, asegurando un rendimiento y resultados óptimos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Comuníquese a través de nuestro formulario de contacto para comenzar.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de la deposición por pulverización catódica (sputtering)? Logre películas delgadas superiores para electrónica y óptica

- ¿Cuáles son los beneficios de la deposición física de vapor? Logre recubrimientos de película delgada superiores

- ¿Qué técnica de deposición se utiliza para metales? Una guía de métodos PVD para recubrimientos de película delgada

- ¿Cuál es el principio del sputtering de RF? Habilitando la deposición de películas delgadas de materiales aislantes

- ¿Cuál es la función principal de un reactor MOCVD horizontal? Lograr un crecimiento preciso de monocristales de InGaN

- ¿Cuáles son las desventajas del sputtering? Desafíos clave y compensaciones para la deposición de películas delgadas

- ¿Cuáles son los métodos sintéticos para el grafeno? Explicación de la deposición química de vapor (CVD)

- ¿Cuáles son los parámetros críticos para el grafeno CVD de alta calidad? Optimice su proceso de síntesis