En esencia, la sinterización es un proceso de tratamiento térmico que transforma una colección de partículas individuales en un objeto sólido y denso. Lo logra aplicando calor y, a menudo, presión, pero fundamentalmente, a temperaturas inferiores al punto de fusión del material. En lugar de fundirse y fusionarse, los propios átomos migran a través de los límites de las partículas, uniéndolas eficazmente en una sola masa coherente.

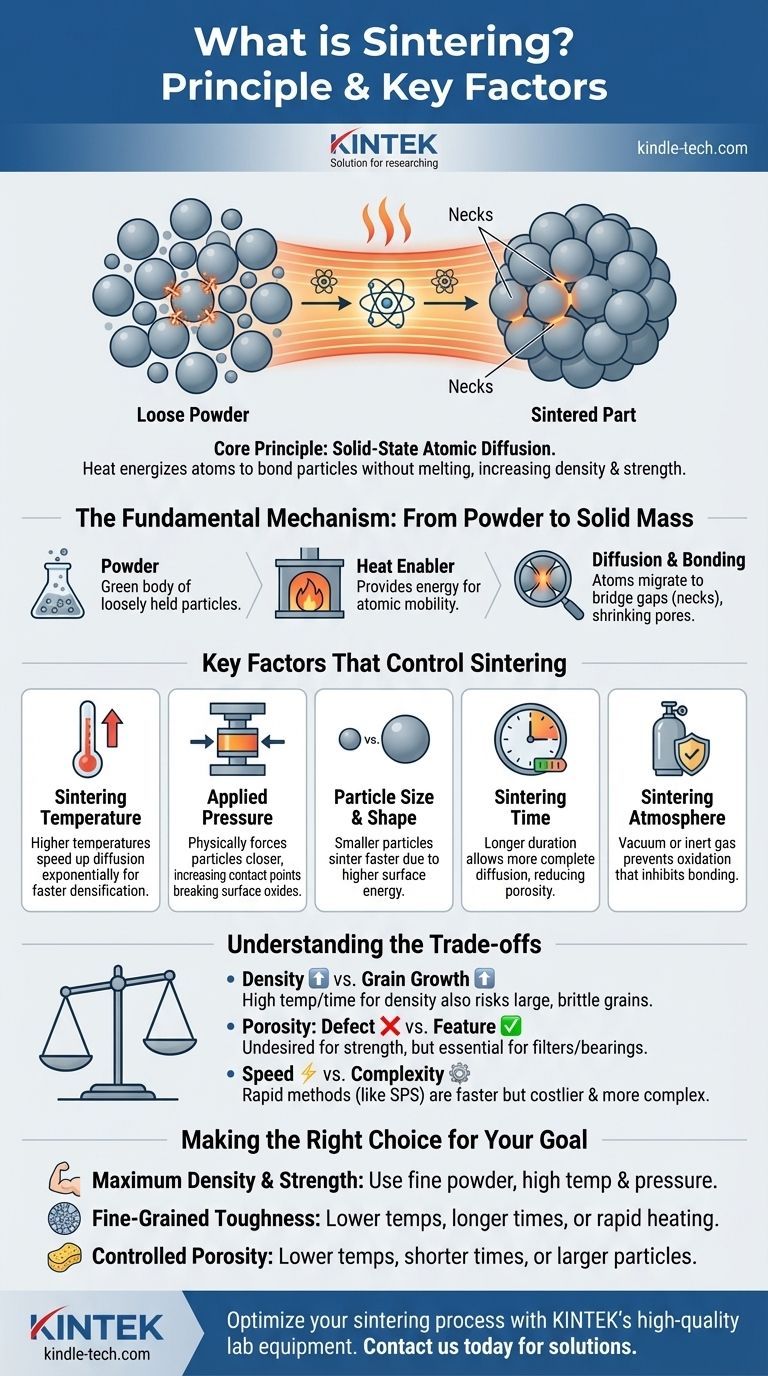

El principio central de la sinterización no es la fusión, sino la difusión atómica en estado sólido. Al energizar los átomos con calor, el proceso reduce el espacio vacío entre las partículas, uniéndolas directamente para aumentar la densidad y la resistencia del material.

El Mecanismo Fundamental: Difusión Atómica

La sinterización es un proceso fascinante que ocurre a nivel microscópico. Comprender cómo el polvo suelto se convierte en una pieza sólida es clave para controlar el resultado.

De Polvo a una Masa Coherente

El punto de partida es una masa de partículas individuales, a menudo compactadas en una forma deseada llamada "cuerpo verde". En esta etapa, las partículas solo se mantienen unidas por fuerzas mecánicas débiles y el objeto tiene una resistencia muy baja.

El Papel del Calor como Habilitador

El calor proporciona la energía crítica para la sinterización. No funde el material, pero hace que los átomos dentro de la estructura de la partícula vibren y se vuelvan lo suficientemente móviles como para moverse. Esta movilidad es la clave de todo el proceso.

Cómo los Átomos Crean Puentes en los Espacios

Donde dos partículas se tocan, existe un límite. Con suficiente energía térmica, los átomos comienzan a migrar o difundirse a través de este límite. Este movimiento forma lentamente un puente sólido, o "cuello", entre las partículas. A medida que pasa el tiempo, estos cuellos crecen, acercando los centros de las partículas y reduciendo gradualmente los poros vacíos entre ellas.

Factores Clave que Controlan el Proceso de Sinterización

Para lograr el resultado deseado, los ingenieros de materiales deben manipular con precisión varias variables. Cada factor tiene un impacto directo en las propiedades finales de la pieza sinterizada.

Temperatura de Sinterización

Este es el factor más dominante. Las temperaturas más altas aumentan la velocidad de difusión atómica exponencialmente, lo que conduce a una densificación más rápida y completa. Sin embargo, la temperatura debe permanecer por debajo del punto de fusión del material.

Presión Aplicada

La aplicación de presión externa fuerza físicamente a las partículas a acercarse. Esto aumenta el número de puntos de contacto donde puede ocurrir la difusión y puede ayudar a romper cualquier capa de óxido superficial que pueda inhibir la unión.

Tamaño y Forma de la Partícula

Las partículas más pequeñas se sinterizan más rápido y a temperaturas más bajas. Esto se debe a que una mayor proporción de sus átomos se encuentra en la superficie, creando una fuerza impulsora mayor para que el sistema reduzca su energía superficial total al unirse.

Tiempo de Sinterización

La sinterización no es instantánea. La difusión requiere tiempo. Una duración más larga a la temperatura de sinterización permite que el proceso de difusión continúe, reduciendo aún más la porosidad y aumentando la densidad y resistencia del objeto final.

Atmósfera de Sinterización

El gas que rodea el material durante la sinterización es fundamental. A menudo se utiliza un vacío o un gas inerte (como argón) para prevenir la oxidación, lo que puede interferir con el proceso de unión. En algunos casos, se utiliza una atmósfera reactiva para lograr cambios químicos específicos.

Comprender las Compensaciones

Optimizar el proceso de sinterización siempre implica equilibrar factores en competencia. No existe un único ajuste "mejor"; los parámetros ideales dependen enteramente de las propiedades deseadas del producto final.

Densidad frente a Crecimiento de Grano

Si bien las altas temperaturas y los tiempos prolongados son excelentes para lograr la máxima densidad, también fomentan el crecimiento de grano. Este es un fenómeno en el que los granos cristalinos más pequeños dentro del material se fusionan en otros más grandes. Los granos excesivamente grandes a menudo pueden hacer que un material sea más quebradizo, por lo que existe una compensación entre lograr la densidad total y mantener una microestructura fina y fuerte.

Porosidad: ¿Defecto o Característica Deseada?

En muchas aplicaciones, como las piezas de acero estructural, la porosidad es un defecto que debe eliminarse. Sin embargo, en otros casos, es el resultado deseado. La sinterización se utiliza para crear metales porosos para filtros o cojinetes autolubricantes, donde el espacio vacío controlado es esencial para la función de la pieza.

Velocidad frente a Complejidad

La sinterización convencional en un horno es un proceso relativamente lento. Las técnicas avanzadas como la Sinterización por Plasma de Chispa (SPS) pueden densificar materiales en cuestión de minutos. La compensación es un aumento significativo en el costo y la complejidad del equipo.

Tomar la Decisión Correcta para su Objetivo

La estrategia de sinterización ideal está dictada por la aplicación prevista del componente final. Su enfoque debe adaptarse para lograr las propiedades específicas que necesita.

- Si su enfoque principal es la máxima densidad y resistencia: Utilice polvos iniciales finos y una combinación de alta temperatura y presión suficiente para eliminar la mayor cantidad de porosidad posible.

- Si su enfoque principal es preservar una microestructura de grano fino para la tenacidad: Considere temperaturas de sinterización más bajas durante tiempos más prolongados o investigue técnicas avanzadas de calentamiento rápido que limiten el tiempo disponible para el crecimiento del grano.

- Si su enfoque principal es crear una estructura porosa controlada: Utilice deliberadamente temperaturas más bajas, tiempos más cortos o partículas iniciales más grandes para lograr una unión parcial sin cerrar completamente los huecos entre ellas.

En última instancia, dominar la sinterización consiste en comprender y controlar el movimiento atómico para construir materiales más fuertes desde la partícula hacia arriba.

Tabla Resumen:

| Factor | Influencia Clave en la Sinterización |

|---|---|

| Temperatura de Sinterización | Impulsa la velocidad de difusión atómica; las temperaturas más altas aumentan la velocidad de densificación. |

| Presión Aplicada | Fuerza a las partículas a acercarse, aumentando los puntos de contacto y ayudando a la unión. |

| Tamaño y Forma de la Partícula | Las partículas más pequeñas se sinterizan más rápido y a temperaturas más bajas debido a una mayor energía superficial. |

| Tiempo de Sinterización | Las duraciones más largas permiten una difusión más completa, aumentando la densidad y la resistencia. |

| Atmósfera de Sinterización | Previene la oxidación (p. ej., vacío, gas inerte) o permite reacciones químicas específicas. |

¿Listo para optimizar su proceso de sinterización para un rendimiento superior del material? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos hornos de sinterización y herramientas para el manejo de polvos. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para lograr sus objetivos específicos, ya sea máxima densidad, porosidad controlada o una microestructura de grano fino. Contacte a nuestro equipo hoy mismo para discutir las necesidades de sinterización de su laboratorio y descubrir cómo las soluciones de KINTEK pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Una guía para seleccionar el equipo térmico adecuado

- ¿Por qué los hornos de laboratorio de control preciso son esenciales para el curado de composites aeroespaciales? Logre un rendimiento listo para el vuelo

- ¿Cuál es el papel de un horno de alta temperatura en la síntesis de nanopartículas magnéticas? Lograr una descomposición térmica de precisión

- ¿Cuáles son las aplicaciones clave de un horno mufla en la investigación de cemento ignífugo? Garantice la precisión en las pruebas térmicas

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cuál es el propósito de un aditivo de sinterización? Lograr temperaturas más bajas y mayor densidad

- ¿Cuál es el propósito de la calcinación? Purificar y transformar materiales con un tratamiento térmico preciso

- ¿Cómo contribuye un horno mufla de alta temperatura a la investigación de la evolución de la microestructura en el acero de tierras raras?