En esencia, un horno de caja opera mediante un proceso fundamental de cuatro pasos. El material se carga en una cámara aislada, se calienta a una temperatura precisa utilizando elementos internos, se mantiene a esa temperatura durante un período específico (remojo) y finalmente se enfría bajo condiciones controladas para lograr las propiedades deseadas del material.

La tecnología específica —ya sea un horno de caja estándar, un horno de vacío o un horno de inducción— es simplemente una adaptación de este ciclo universal. Las diferencias clave radican en cómo el horno controla la atmósfera y genera calor para satisfacer las necesidades específicas del material que se procesa.

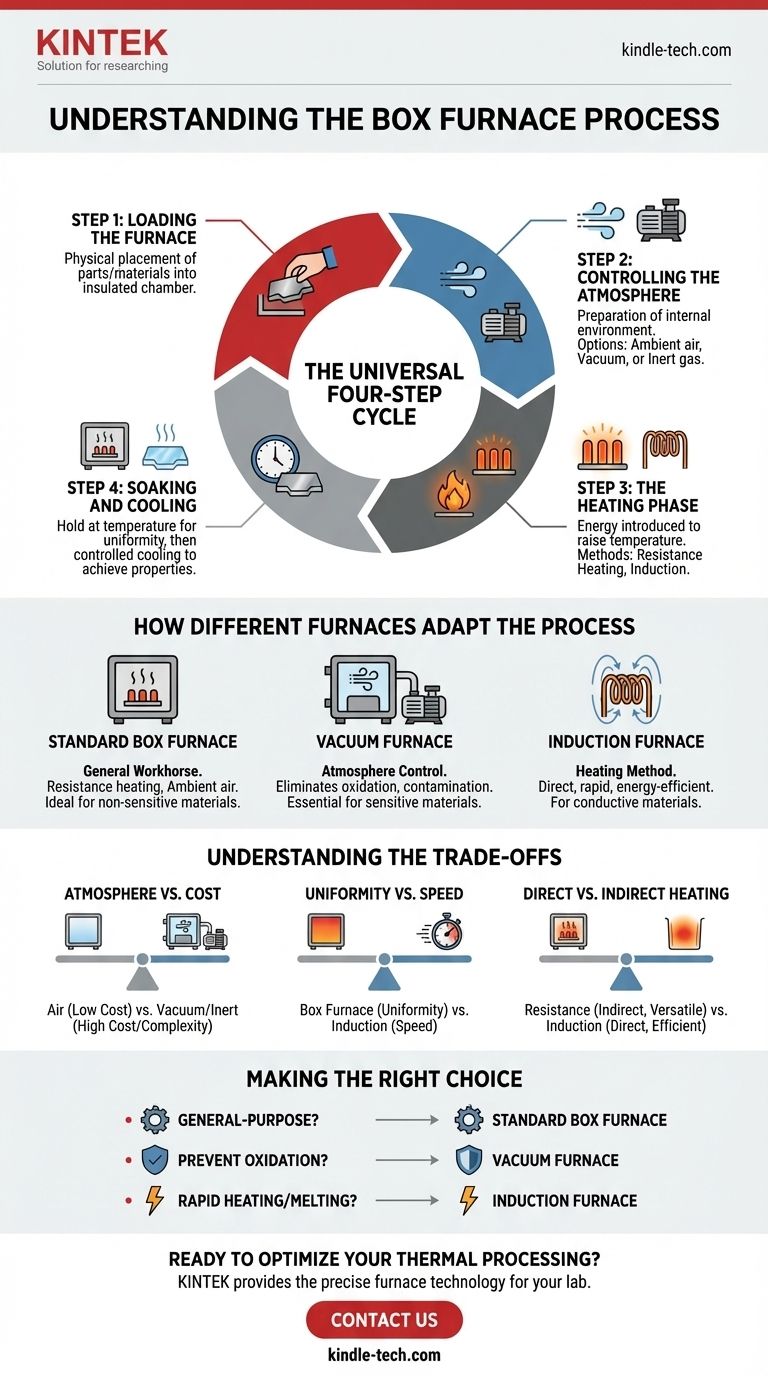

El ciclo universal de cuatro pasos del horno

Casi todo el procesamiento térmico sigue una secuencia consistente y lógica. Comprender este ciclo es clave para entender cómo funciona cualquier horno, incluido un horno de caja.

Paso 1: Carga del horno

Esta es la colocación física de las piezas, herramientas o materias primas en la cámara del horno.

El método puede ser tan simple como abrir una puerta en un horno de caja estándar o implicar un elevador automatizado y operado eléctricamente para cargas pesadas en un horno de carga inferior.

Paso 2: Control de la atmósfera

Antes de que comience el calentamiento, se prepara el ambiente interno del horno. Esta es una de las diferencias más críticas entre los tipos de hornos.

Un horno de caja estándar a menudo opera en aire ambiente. Sin embargo, para materiales sensibles a la oxidación o la contaminación, se crea un vacío bombeando todo el oxígeno, o la cámara se llena con un gas inerte como el argón.

Paso 3: La fase de calentamiento

Aquí es donde se introduce energía para elevar la temperatura del material. El método utilizado para generar este calor es otra distinción clave entre los diseños de hornos.

La mayoría de los hornos de caja utilizan calentamiento por resistencia, donde los elementos eléctricos dentro de las paredes de la cámara brillan al rojo vivo, calentando la cámara y las piezas en su interior mediante radiación y convección.

Otros sistemas, como los hornos de inducción, utilizan una potente corriente alterna en una bobina de cobre para crear un campo electromagnético. Este campo induce corrientes eléctricas directamente dentro de la pieza metálica conductora, haciendo que se caliente desde el interior hacia afuera.

Paso 4: Remojo y enfriamiento

Una vez alcanzada la temperatura objetivo, el material a menudo se "remoja", manteniéndose a esa temperatura durante un período establecido para asegurar que toda la pieza se caliente uniformemente.

El paso final de enfriamiento es crítico para fijar las propiedades deseadas del material. El enfriamiento puede ser lento (apagando el horno y dejándolo enfriar naturalmente) o rápido, a menudo logrado haciendo circular gas inerte presurizado a través de la cámara para disipar el calor de la pieza sin causar reacciones químicas.

Cómo los diferentes hornos adaptan el proceso

El ciclo de cuatro pasos es el plano. El tipo específico de horno es la implementación, cada uno optimizado para diferentes resultados.

El horno de caja estándar

Este es el caballo de batalla general. Típicamente utiliza elementos calefactores de resistencia y opera en aire ambiente. Es ideal para procesos donde la oxidación superficial no es una preocupación crítica.

El horno de vacío

La adaptación clave aquí es el control de la atmósfera. Al eliminar prácticamente todo el aire y los gases reactivos antes del calentamiento, elimina la oxidación, la descarburación y otras contaminaciones superficiales, lo que lo hace esencial para aleaciones de alto rendimiento y componentes de grado médico.

El horno de inducción

La adaptación clave aquí es el método de calentamiento. Al generar calor directamente dentro del material, la inducción es extremadamente rápida y energéticamente eficiente. Se utiliza principalmente para fundir metales y para el tratamiento térmico de áreas específicas de una pieza con alta precisión.

Comprendiendo las compensaciones

Elegir el proceso correcto requiere comprender los beneficios y limitaciones de cada enfoque. No existe un horno "mejor" único, solo el mejor para una aplicación específica.

Atmósfera vs. Costo

Un horno de caja simple que opera en aire es la solución más rentable. La introducción de sistemas de vacío o controles de gas inerte añade una complejidad y un costo significativos, pero es innegociable para proteger materiales sensibles.

Uniformidad vs. Velocidad

Un horno de caja con elementos calefactores en todos los lados proporciona una excelente uniformidad de temperatura, asegurando que una pieza grande o compleja se caliente de manera uniforme. El calentamiento por inducción ofrece una velocidad inigualable, pero puede ser menos uniforme en una geometría compleja.

Calentamiento directo vs. indirecto

Los elementos de resistencia utilizan calentamiento indirecto: calientan la cámara, que luego calienta la pieza. Esto es versátil pero menos eficiente. La inducción es una forma de calentamiento directo, que es mucho más eficiente energéticamente pero solo funciona en materiales eléctricamente conductores.

Tomando la decisión correcta para su objetivo

Su decisión final depende completamente del material que esté procesando y del resultado que necesite lograr.

- Si su enfoque principal es el tratamiento térmico de uso general sin requisitos superficiales estrictos: Un horno de caja estándar que utiliza calentamiento por resistencia en aire ambiente es la solución más sencilla y rentable.

- Si su enfoque principal es prevenir cualquier oxidación o contaminación en metales sensibles: Un horno de vacío es esencial, ya que su proceso está diseñado específicamente para eliminar gases reactivos antes del calentamiento.

- Si su enfoque principal es fundir o calentar rápidamente metales conductores con alta eficiencia: Un horno de inducción es la mejor opción porque genera calor directamente dentro del propio material.

En última instancia, comprender este ciclo central de cuatro pasos le permite ver más allá de los modelos de hornos específicos y seleccionar el proceso preciso que su material requiere.

Tabla resumen:

| Tipo de Horno | Característica Clave | Caso de Uso Principal |

|---|---|---|

| Horno de Caja Estándar | Calentamiento por resistencia en aire ambiente | Tratamiento térmico de uso general |

| Horno de Vacío | Control de atmósfera (sin oxidación) | Aleaciones de alto rendimiento, materiales sensibles |

| Horno de Inducción | Calentamiento directo y rápido de materiales conductores | Fusión de metales, tratamiento térmico localizado |

¿Listo para optimizar su procesamiento térmico?

Comprender el proceso del horno es el primer paso. Implementar la solución correcta es lo que impulsa los resultados. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando la tecnología de hornos precisa que su laboratorio necesita.

Ya sea que necesite la rentabilidad de un horno de caja estándar, el ambiente libre de contaminación de un horno de vacío o el calentamiento rápido de un sistema de inducción, nuestros expertos lo ayudarán a seleccionar el equipo perfecto para su material y el resultado deseado.

Contáctenos hoy utilizando el formulario a continuación para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es un horno de caja para tratamiento térmico? Soluciones de Calentamiento Versátiles para Aplicaciones Industriales

- ¿Qué es un horno utilizado en un laboratorio de química? Una guía para la transformación de materiales a alta temperatura

- ¿Aumenta la sinterización la resistencia? Desbloquee el máximo rendimiento del material con una sinterización adecuada

- ¿Qué papel juegan los hornos de sinterización a alta temperatura en la fabricación de LATP? Dominio de la Densidad y la Conductividad Iónica

- ¿A qué temperatura se realiza la sinterización convencional? Dominando la clave para materiales densos y resistentes

- ¿Por qué el revenido aumenta la dureza? La compensación crucial para lograr la tenacidad

- ¿Qué es la ceniza en el análisis proximal? Perspectivas clave sobre la calidad y seguridad de los alimentos

- ¿Cuál es el concepto de horno mufla? Logre un procesamiento limpio y uniforme a alta temperatura