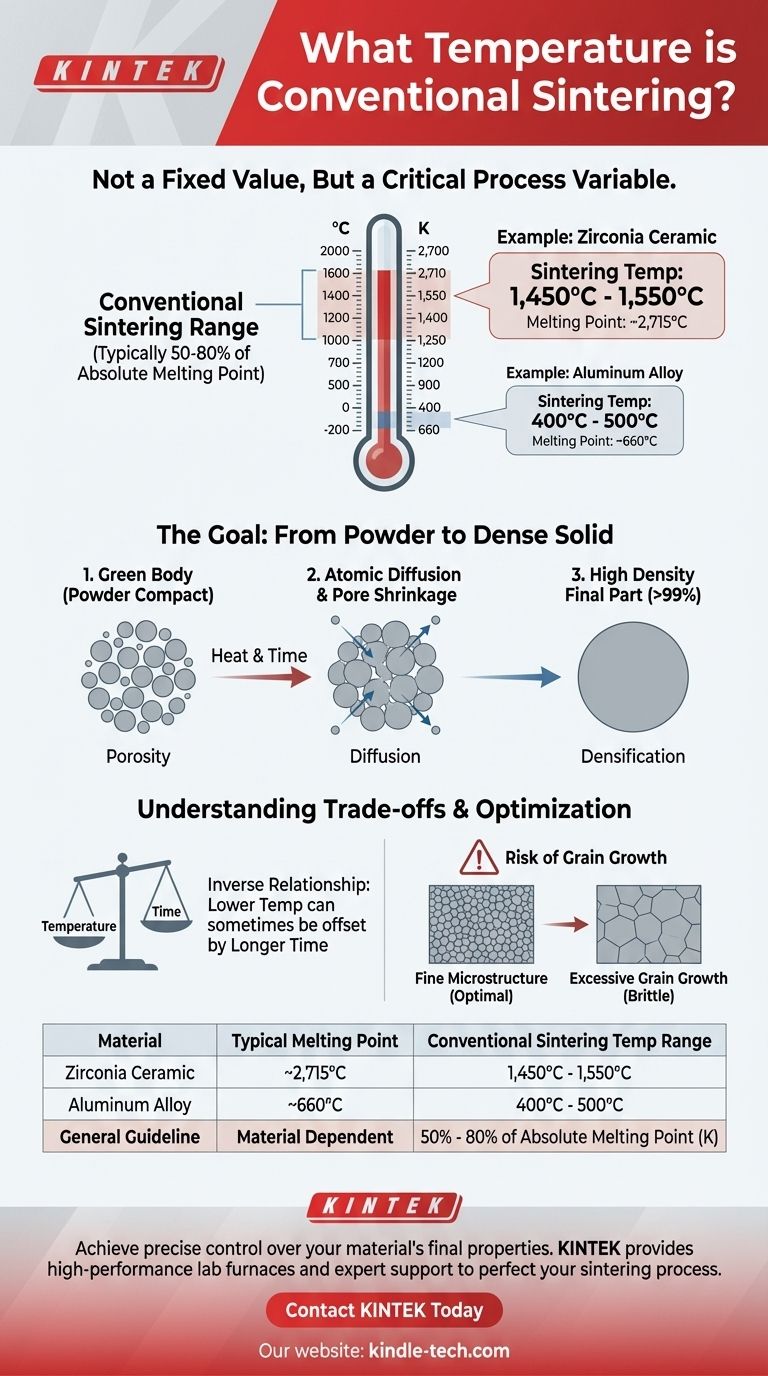

Para la sinterización convencional, la temperatura no es un valor único, sino que depende en gran medida del material que se está procesando. Para una cerámica de alto rendimiento común como la Zirconia, la temperatura de cocción suele oscilar entre 1.450 °C y 1.550 °C. Esto es significativamente más alto que la temperatura a la que se transforma su estructura cristalina (alrededor de 1.170 °C) porque el objetivo principal es lograr la máxima densidad y resistencia, no solo un cambio de fase.

La temperatura de sinterización se entiende mejor no como un número fijo, sino como una variable crítica del proceso. La temperatura correcta es aquella que es lo suficientemente alta como para permitir la difusión atómica y fusionar las partículas, pero se mantiene de forma segura por debajo del punto de fusión del material, situándose típicamente entre el 50 y el 80% de su temperatura absoluta de fusión.

El objetivo de la sinterización: del polvo al sólido

La sinterización es un proceso térmico que convierte un compactado de polvo en un objeto denso y sólido. El calor proporciona la energía necesaria para cambiar fundamentalmente la estructura del material.

Eliminación de la porosidad

El material de partida es un "cuerpo verde", un polvo compactado con un espacio vacío significativo, o porosidad, entre las partículas. El objetivo principal de la sinterización es eliminar estos poros.

Impulso de la difusión atómica

El calor energiza los átomos dentro de las partículas de polvo. Esta energía permite que los átomos migren a través de los límites de las partículas adyacentes, llenando los huecos entre ellas y formando fuertes enlaces metalúrgicos. Este proceso se conoce como difusión atómica.

Lograr una alta densidad

A medida que avanza la difusión, las partículas se fusionan, los poros se reducen y la pieza en general se vuelve más densa y resistente. Para materiales como la Zirconia, el objetivo es a menudo lograr una densidad final que sea superior al 99% del máximo teórico, asegurando propiedades mecánicas superiores.

Por qué la temperatura varía tan drásticamente

No existe una temperatura de sinterización universal porque el proceso de difusión está intrínsecamente ligado a las propiedades del propio material, sobre todo a su punto de fusión.

La regla general: el punto de fusión es clave

Una pauta fiable es que la temperatura de sinterización convencional de un material es típicamente del 50% al 80% de su temperatura absoluta de fusión (medida en Kelvin). Los materiales con puntos de fusión muy altos requieren temperaturas de sinterización muy altas.

Ejemplo: Zirconia

La Zirconia tiene un punto de fusión extremadamente alto de aproximadamente 2.715 °C. La temperatura de sinterización común de ~1.500 °C se encuentra justo dentro del rango esperado, lo que permite una difusión eficaz sin riesgo de fusión.

Ejemplo: Metales frente a cerámicas

Este principio explica las enormes diferencias entre las clases de materiales. Un polvo de aleación de aluminio (punto de fusión ~660 °C) puede sinterizarse a temperaturas tan bajas como 400-500 °C, mientras que las cerámicas técnicas exigen temperaturas muy superiores a 1.000 °C.

Comprender las compensaciones

Elegir una temperatura de sinterización es un equilibrio de factores en competencia. Simplemente aumentar la temperatura no siempre es mejor y puede introducir problemas significativos.

Temperatura frente a tiempo

Existe una relación inversa entre la temperatura y el tiempo. A veces se puede lograr una densificación similar sinterizando a una temperatura más baja durante un período mucho más largo. Esto se hace a menudo para ahorrar energía u obtener un control más preciso de la microestructura final.

El riesgo del crecimiento de grano

El exceso de temperatura o tiempo puede provocar el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Si bien esto puede ayudar a eliminar los últimos vestigios de porosidad, los granos excesivamente grandes a menudo pueden hacer que el material final sea más quebradizo y propenso a la fractura.

El punto de transformación de fase

Para un material como la Zirconia, alcanzar la temperatura de transformación de fase (~1.170 °C) es un paso necesario, pero no es suficiente para una densificación completa. La difusión atómica significativa, que requiere la temperatura mucho más alta de ~1.500 °C, es lo que realmente crea una pieza final fuerte y densa.

Cómo determinar la temperatura correcta

La temperatura de sinterización ideal depende totalmente de su objetivo final. Comience siempre con la hoja de datos técnicos del proveedor del material y luego ajuste en función de su objetivo específico.

- Si su enfoque principal es la máxima resistencia y densidad: Apunte al extremo superior del rango de temperatura de sinterización recomendado para garantizar la fusión de partículas más completa y la eliminación de poros.

- Si su enfoque principal es controlar la microestructura o el coste: Explore el uso de temperaturas más bajas combinadas con tiempos de mantenimiento más largos, pero verifique que todavía está logrando la densidad mínima requerida para su aplicación.

En última instancia, la temperatura es la palanca principal que puede accionar para controlar la densidad final, la estructura del grano y el rendimiento mecánico de un componente sinterizado.

Tabla de resumen:

| Material | Punto de Fusión Típico | Rango de Temperatura de Sinterización Convencional |

|---|---|---|

| Cerámica de Zirconia | ~2.715°C | 1.450°C - 1.550°C |

| Aleación de Aluminio | ~660°C | 400°C - 500°C |

| Directriz General | Depende del Material | 50% - 80% del Punto de Fusión Absoluto (K) |

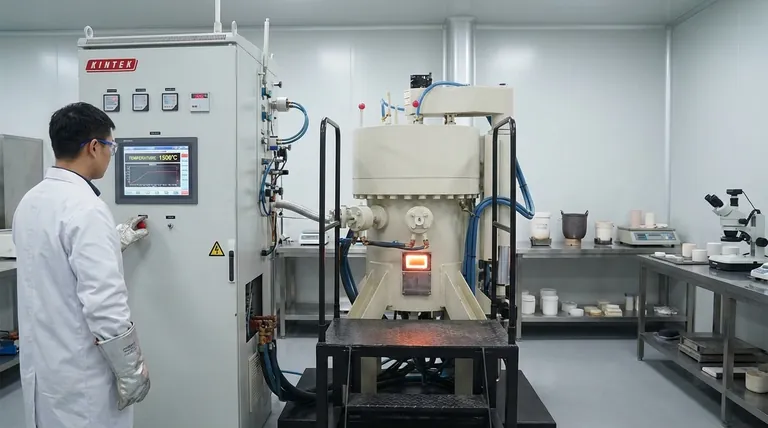

Logre un control preciso sobre las propiedades finales de su material.

La temperatura de sinterización correcta es fundamental para lograr la máxima densidad, resistencia y la microestructura deseada en sus piezas de cerámica o metal. En KINTEK, nos especializamos en proporcionar los hornos de laboratorio de alto rendimiento y el soporte experto que necesita para perfeccionar su proceso de sinterización.

Nuestro equipo garantiza el control preciso de la temperatura y el calentamiento uniforme esenciales para obtener resultados repetibles y de alta calidad. Permita que nuestros expertos le ayuden a optimizar su ciclo de sinterización para sus objetivos específicos de material y aplicación.

Contacte con KINTEK hoy mismo para hablar de las necesidades de sinterización de su laboratorio y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural