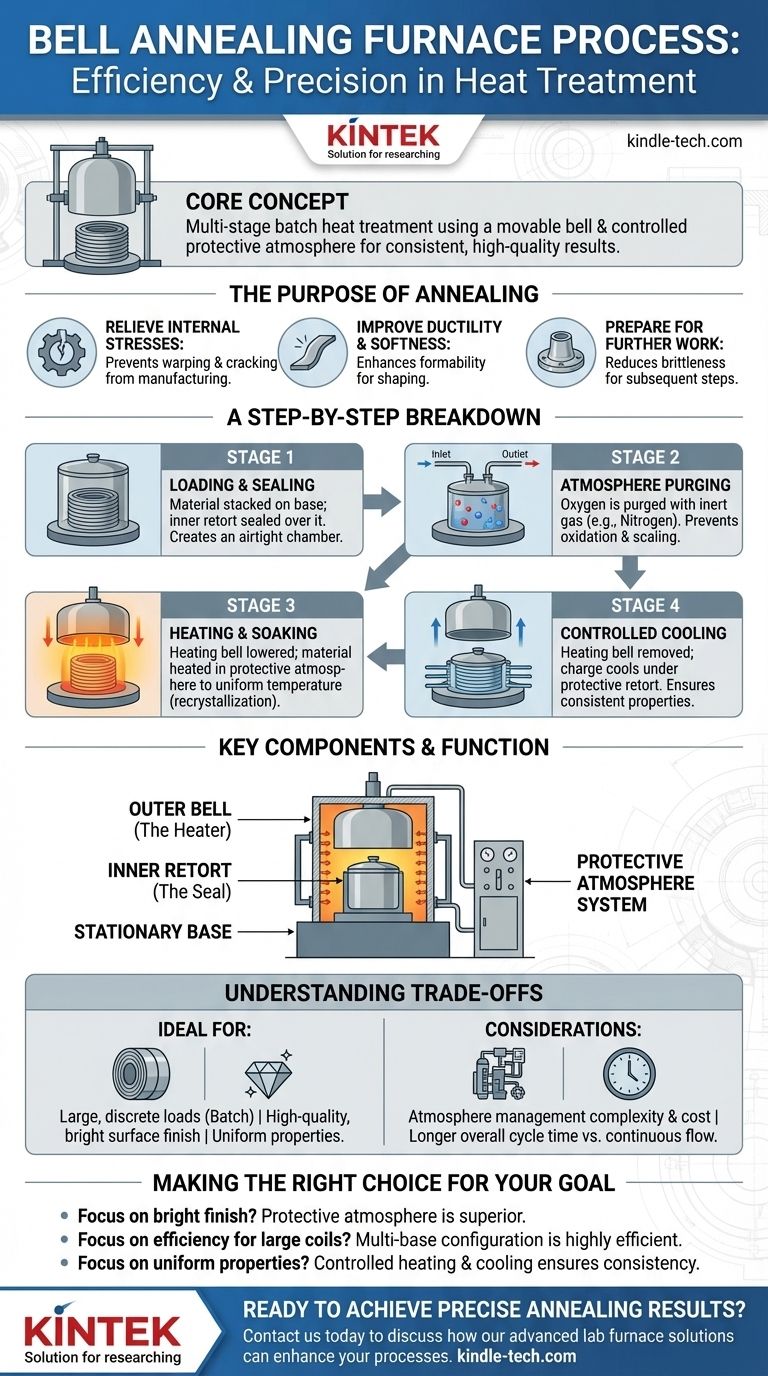

En esencia, el proceso del horno de recocido tipo campana es un método de tratamiento térmico de múltiples etapas diseñado para la eficiencia y la precisión. El material, a menudo bobinas de acero o aluminio, se apila sobre una base estacionaria y se cubre con una retorta interior sellada. Una "campana" móvil más grande que contiene elementos calefactores se baja sobre el conjunto, que luego se purga de oxígeno y se llena con una atmósfera de gas protectora para los ciclos de calentamiento y enfriamiento.

La característica definitoria del proceso de recocido tipo campana no es solo el calentamiento y el enfriamiento, sino el uso de una campana de calentamiento móvil y una atmósfera protectora controlada. Este diseño maximiza el tiempo de actividad del horno y previene la oxidación del material, asegurando resultados consistentes y de alta calidad en un entorno de procesamiento por lotes.

El Propósito del Recocido Tipo Campana

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para lograr propiedades específicas deseables. Un horno de campana es simplemente una herramienta altamente efectiva para llevar a cabo este proceso.

Alivio de Tensiones Internas

Los procesos de fabricación como el laminado, el trefilado o el mecanizado introducen tensiones internas significativas en los materiales. El recocido calienta el material hasta un punto en que estas tensiones pueden relajarse, evitando futuras deformaciones o agrietamientos.

Mejora de la Ductilidad y la Suavidad

El objetivo principal de muchas operaciones de recocido es hacer que un material sea más blando y más dúctil (más fácil de doblar y moldear). Esto se logra calentándolo por encima de su temperatura de recristalización, lo que permite que se formen nuevos granos libres de tensiones en su estructura.

Preparación del Material para Trabajos Posteriores

Al hacer que el material sea menos quebradizo y más maleable, el recocido lo prepara para los pasos de fabricación subsiguientes, como el estampado, el embutido profundo o el doblado complejo, sin riesgo de fractura.

Un Desglose Paso a Paso del Proceso

El proceso del horno de campana es una secuencia cuidadosamente orquestada diseñada para el control y la repetibilidad.

Etapa 1: Carga y Sellado

Primero, la carga (el material a tratar) se apila cuidadosamente sobre un hogar o base estacionaria. Luego se coloca una cubierta interior delgada y sellada, a menudo llamada retorta, sobre la carga, creando un recipiente hermético.

Etapa 2: Purga de la Atmósfera

Antes de calentar, cualquier oxígeno dentro de la retorta debe eliminarse para evitar la oxidación y la formación de cascarilla en la superficie del material. El aire se purga con un gas inerte, típicamente nitrógeno, hasta que los niveles de oxígeno son insignificantes.

Etapa 3: Calentamiento y Remojo

La campana exterior móvil, que contiene los elementos calefactores, se baja sobre la retorta sellada. El horno calienta la carga en una atmósfera protectora controlada (a menudo una mezcla de hidrógeno y nitrógeno). El material se mantiene a una temperatura específica durante un período determinado, conocido como "remojo", para asegurar que toda la carga alcance una temperatura uniforme y se produzcan los cambios microestructurales deseados.

Etapa 4: Enfriamiento Controlado

Una vez que se completa el período de remojo, la campana de calentamiento exterior se levanta y se mueve a otra base para comenzar a calentar una nueva carga. La carga original, aún cubierta por la retorta interior y la atmósfera protectora, se deja enfriar. Este enfriamiento a menudo se acelera soplando aire sobre el exterior de la retorta, lo que permite una velocidad de enfriamiento controlada y consistente que es crucial para lograr las propiedades finales del material.

Componentes Clave y Su Función

Comprender el hardware revela por qué el proceso es tan efectivo.

La Base Estacionaria

Esta es la base donde se carga el material. Una sola campana de calentamiento suele servir a múltiples bases, lo que permite enfriar o descargar una carga mientras se calienta otra, mejorando drásticamente la eficiencia operativa.

La Retorta Interior (El Sello)

Este recipiente de acero sellado es el componente más crítico para la calidad. Su único propósito es contener la atmósfera protectora y aislar el material del aire exterior durante todo el ciclo de calentamiento y enfriamiento.

La Campana Exterior (El Calentador)

Este es el horno real. Es una carcasa aislada revestida con elementos calefactores que se pueden mover de una base a otra. Esta movilidad es la clave de la alta productividad y eficiencia del sistema.

El Sistema de Atmósfera Protectora

Este sistema gestiona la mezcla y el flujo precisos de gases como el nitrógeno y el hidrógeno. Es responsable de purgar el oxígeno y mantener un ambiente desoxidante durante el ciclo, lo cual es esencial para un acabado superficial limpio y brillante en el producto final.

Entendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, el proceso del horno de campana tiene características específicas que lo hacen adecuado para algunas aplicaciones, pero no para otras.

Procesamiento por Lotes vs. Flujo Continuo

Un horno de campana es fundamentalmente un proceso por lotes. Esto es ideal para tratar grandes cargas discretas como bobinas de acero, pero es menos eficiente que un horno continuo para procesar un flujo constante de piezas individuales.

Complejidad de la Gestión de la Atmósfera

La dependencia de una atmósfera protectora controlada añade complejidad y coste. Requiere sistemas precisos de control de gases, protocolos de seguridad (especialmente cuando se usa hidrógeno) y una supervisión diligente para evitar fugas en los sellos de la retorta.

Tiempo de Ciclo

Si bien mover la campana de calentamiento mejora la eficiencia, el tiempo total del ciclo para una sola carga, incluyendo la purga, el calentamiento, el remojo y el enfriamiento, puede ser prolongado. Esto debe tenerse en cuenta en la planificación de la producción.

Tomando la Decisión Correcta para Su Objetivo

La elección del proceso adecuado depende enteramente de su material y de los requisitos de producción.

- Si su objetivo principal es un acabado superficial brillante y de alta calidad: La atmósfera protectora de un horno de campana es superior, ya que previene la oxidación y la decoloración.

- Si su objetivo principal es la eficiencia operativa para grandes bobinas o pilas: La configuración de múltiples bases permite un calentamiento casi continuo, lo que lo convierte en un proceso por lotes altamente eficiente.

- Si su objetivo principal es lograr propiedades de material uniformes en una carga grande: El calentamiento controlado y el enfriamiento lento y protegido del proceso del horno de campana aseguran la consistencia en toda la pila.

En última instancia, el proceso de recocido tipo campana proporciona un nivel excepcional de control sobre el entorno del material, asegurando resultados metalúrgicos predecibles y de alta calidad.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Carga y Sellado | Material apilado en la base; retorta interior sellada sobre él. | Crea una cámara hermética para la atmósfera protectora. |

| 2. Purga de la Atmósfera | El oxígeno se purga con gas inerte (ej., Nitrógeno). | Evita la oxidación y la formación de cascarilla en la superficie del material. |

| 3. Calentamiento y Remojo | La campana de calentamiento se baja; el material se calienta en una atmósfera protectora. | Alcanza una temperatura uniforme para cambios microestructurales (recristalización). |

| 4. Enfriamiento Controlado | La campana de calentamiento se retira; la carga se enfría bajo la retorta protectora. | Asegura propiedades de material consistentes y previene la deformación. |

¿Listo para lograr resultados de recocido precisos y de alta calidad en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio robustos, incluyendo soluciones avanzadas de hornos. Nuestra experiencia garantiza que obtenga las herramientas adecuadas para procesos de tratamiento térmico controlados, ayudándole a mejorar la ductilidad del material, aliviar las tensiones internas y lograr acabados brillantes y sin oxidación.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestro equipo de laboratorio puede mejorar sus procesos de recocido y ofrecer resultados consistentes y confiables para sus materiales y objetivos de producción específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable