En esencia, el tratamiento térmico de soldadura fuerte (brazing) es un proceso para unir metales calentándolos en un entorno controlado y utilizando un metal de aporte que se funde a una temperatura inferior a la de los metales base. Este metal de aporte fundido es atraído hacia una unión ajustada por acción capilar, creando un enlace metalúrgico fuerte, limpio y permanente una vez que se enfría y solidifica. El proceso a menudo se realiza al vacío para garantizar la máxima pureza e integridad de la unión.

El principio esencial de la soldadura fuerte no es fundir los componentes que se unen, sino fundir una aleación de aporte separada que fluye entre ellos. Esto crea una unión potente sin distorsionar ni comprometer la integridad de los materiales base.

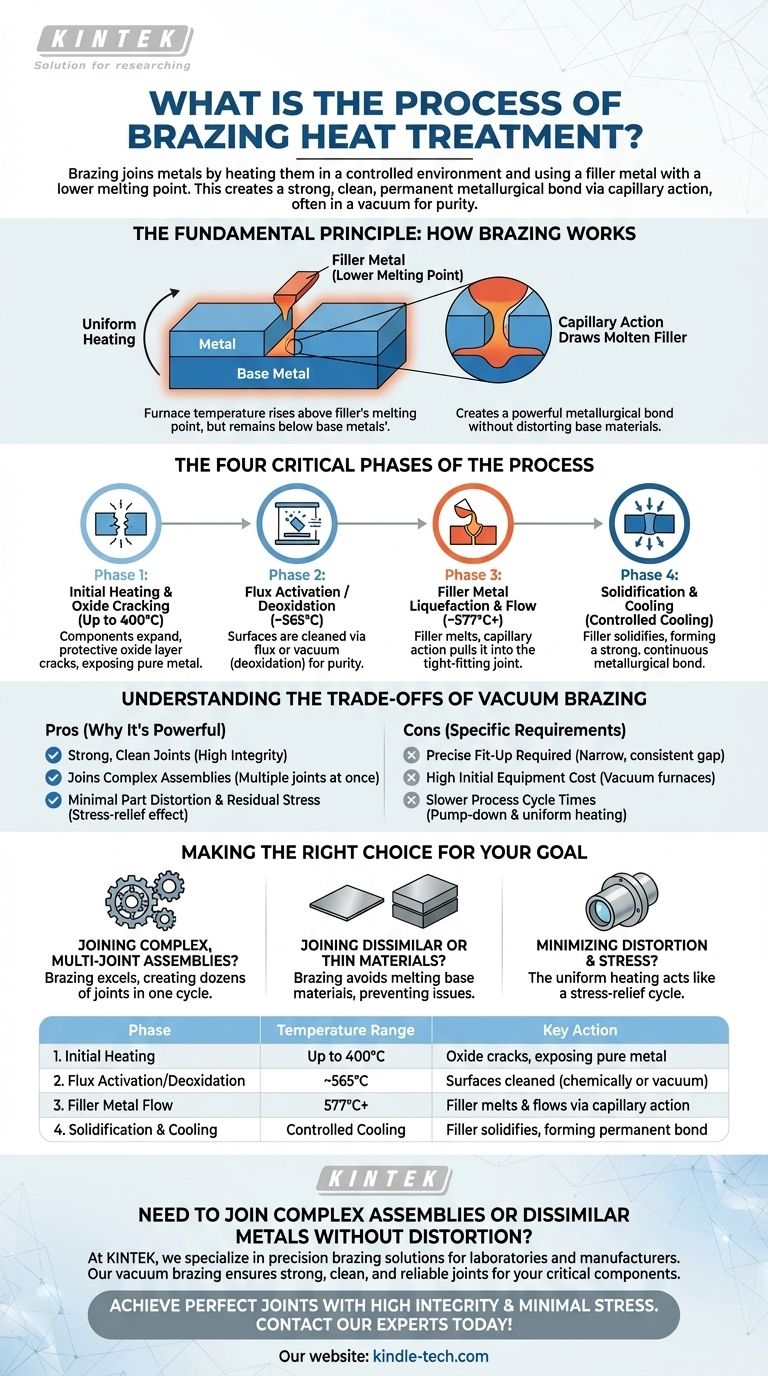

El Principio Fundamental: Cómo Funciona la Soldadura Fuerte

La soldadura fuerte opera bajo algunos principios clave que la distinguen de la soldadura por fusión o el soldadura blanda (soldering). Comprender estos fundamentos es crucial para apreciar su valor.

Calentamiento por Debajo del Punto de Fusión del Metal Base

Todo el conjunto, los componentes a unir y el metal de aporte, se calientan de manera uniforme. La clave es que la temperatura del horno suba por encima del punto de fusión del metal de aporte pero se mantenga de manera segura por debajo del punto de fusión de los metales base.

El Papel Crítico del Metal de Aporte

Se selecciona una aleación de soldadura fuerte especializada, o metal de aporte, en función de los materiales base. Este aporte está diseñado para fundirse a una temperatura precisa y más baja que las piezas que está uniendo.

La Acción Capilar es el Motor

Cuando el metal de aporte se funde, se convierte en un líquido que es atraído naturalmente hacia el espacio estrecho entre las piezas de trabajo. Este fenómeno, conocido como acción capilar, asegura que toda la unión se llene completa y uniformemente.

Formación de una Unión Metalúrgica

A medida que el conjunto se enfría, el metal de aporte se solidifica. No actúa simplemente como un pegamento; se difunde ligeramente en la superficie de los metales base, formando una unión metalúrgica fuerte y permanente que a menudo puede ser tan fuerte como los propios materiales.

Las Cuatro Fases Críticas del Proceso

Si bien el principio es simple, la ejecución es un proceso térmico preciso de múltiples etapas. Utilizando la soldadura fuerte de aluminio como ejemplo común, las fases se definen claramente por la temperatura.

Fase 1: Calentamiento Inicial y Fisuración de Óxidos (hasta 400°C)

A medida que los componentes se calientan, se expanden a diferentes velocidades. Esta expansión diferencial hace que la capa de óxido protectora y quebradiza (como el óxido de aluminio) en la superficie del metal se agriete y se rompa, exponiendo el metal puro que se encuentra debajo.

Fase 2: Activación del Fundente o Desoxidación (~565°C)

En la soldadura fuerte tradicional, un fundente químico se fundiría en esta etapa para limpiar las superficies. En la soldadura fuerte al vacío, este es el punto en el que la alta temperatura y el entorno de baja presión trabajan juntos para desoxidar los metales y eliminar contaminantes sin asistencia química.

Fase 3: Licuefacción y Flujo del Metal de Aporte (~577°C y superior)

Este es el evento clave. La temperatura del horno supera el punto de fusión del metal de aporte, haciendo que se convierta en líquido. Inmediatamente, la acción capilar arrastra la aleación fundida hacia la unión preparada entre las piezas de trabajo.

Fase 4: Solidificación y Enfriamiento

Después de un tiempo determinado a la temperatura de soldadura fuerte para asegurar un flujo completo, el conjunto se enfría cuidadosamente. El metal de aporte se solidifica, creando la unión de soldadura fuerte final, limpia y continua.

Comprensión de las Compensaciones de la Soldadura Fuerte al Vacío

Aunque es potente, la soldadura fuerte al vacío no es una solución universal. Su eficacia depende de comprender sus requisitos y limitaciones específicas.

Requisito de Ajuste Preciso

La soldadura fuerte depende totalmente de la acción capilar. Esto significa que el espacio entre las piezas a unir debe ser extremadamente pequeño y constante, a menudo de solo unas pocas milésimas de pulgada. Un ajuste deficiente dará como resultado una unión incompleta o débil.

Alto Costo Inicial del Equipo

Los hornos de vacío y los sistemas de control asociados representan una inversión de capital significativa. Esto hace que el proceso sea más adecuado para componentes de alto valor o producción de alto volumen donde el costo puede amortizarse.

Tiempos de Ciclo de Proceso Más Lentos

La necesidad de alcanzar un vacío profundo, calentar uniformemente y enfriar de manera controlada significa que los tiempos de ciclo de soldadura fuerte son típicamente más largos que para procesos como la soldadura manual.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de unión correcto depende enteramente de las demandas específicas de su aplicación.

- Si su enfoque principal es unir ensamblajes complejos con múltiples uniones de manera limpia: La soldadura fuerte es ideal, ya que puede crear docenas o incluso cientos de uniones simultáneamente en un solo ciclo de horno.

- Si su enfoque principal es unir metales disímiles o materiales muy delgados: La soldadura fuerte sobresale porque evita fundir los materiales base, previniendo los problemas comunes que hacen que soldar estos materiales sea difícil o imposible.

- Si su enfoque principal es minimizar la distorsión de las piezas y el estrés residual: El calentamiento y enfriamiento uniformes del proceso de soldadura fuerte actúa como un ciclo de alivio de tensión, lo que resulta en piezas finales dimensionalmente estables y libres de tensiones.

En última instancia, la soldadura fuerte es un proceso térmico y metalúrgico preciso elegido cuando la integridad de la unión, la limpieza y la preservación del material son primordiales.

Tabla Resumen:

| Fase | Rango de Temperatura | Acción Clave |

|---|---|---|

| 1. Calentamiento Inicial | Hasta 400°C | La capa de óxido se agrieta, exponiendo metal puro |

| 2. Activación del Fundente/Desoxidación | ~565°C | Las superficies se limpian (químicamente o mediante vacío) |

| 3. Flujo del Metal de Aporte | 577°C+ | El aporte se funde y fluye hacia la unión por acción capilar |

| 4. Solidificación y Enfriamiento | Enfriamiento Controlado | El aporte se solidifica, formando una unión metalúrgica permanente |

¿Necesita unir ensamblajes complejos o metales disímiles sin distorsión?

En KINTEK, nos especializamos en soluciones de soldadura fuerte de precisión para laboratorios y fabricantes. Nuestra experiencia en procesos de soldadura fuerte al vacío garantiza uniones fuertes, limpias y confiables para sus componentes más críticos. Ya sea que esté trabajando con ensamblajes complejos de múltiples uniones o materiales delgados sensibles, nuestro equipo de laboratorio y consumibles están diseñados para ofrecer resultados superiores.

Permítanos ayudarle a lograr uniones perfectas con alta integridad y mínimo estrés. ¡Contacte hoy a nuestros expertos en soldadura fuerte para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Por qué es necesario un horno de vacío para secar las láminas de electrodos NVOPF? Garantizar la estabilidad y pureza de la batería

- ¿Cuáles son las desventajas de la evaporación al vacío? Comprender las compensaciones en la deposición de películas delgadas

- ¿Cuál es la principal ventaja de un horno de vacío? Secado suave para materiales termosensibles

- ¿Por qué el proceso de soldadura por difusión dentro de un horno de vacío es fundamental para los materiales de aleación de titanio casi alfa?

- ¿En qué industria se utiliza principalmente la soldadura fuerte (brazing)? Una guía para uniones de alta resistencia en aeroespacial, automoción y más

- ¿Cuál es la temperatura de proceso de un horno de arco eléctrico? Aprovechando el calor extremo para la fabricación de acero

- ¿Cuál es el uso del endurecimiento al vacío? Logre una dureza superior con un acabado limpio y brillante

- ¿Cuál es la función del EAF? Impulsando un futuro sostenible y ágil para la producción de acero