En esencia, la copirólisis es la descomposición termoquímica de una mezcla de dos o más materiales orgánicos diferentes a altas temperaturas en un ambiente libre de oxígeno. Mientras que la pirólisis estándar procesa un solo tipo de materia prima, la copirólisis combina deliberadamente diferentes materiales—como biomasa con residuos plásticos—para aprovechar los efectos sinérgicos y mejorar la calidad del producto final o la eficiencia del proceso.

La distinción crítica no es el proceso en sí, sino la estrategia. La copirólisis utiliza los mismos principios fundamentales que la pirólisis, pero los aplica a una materia prima mixta para superar las limitaciones de un solo material y crear resultados más valiosos.

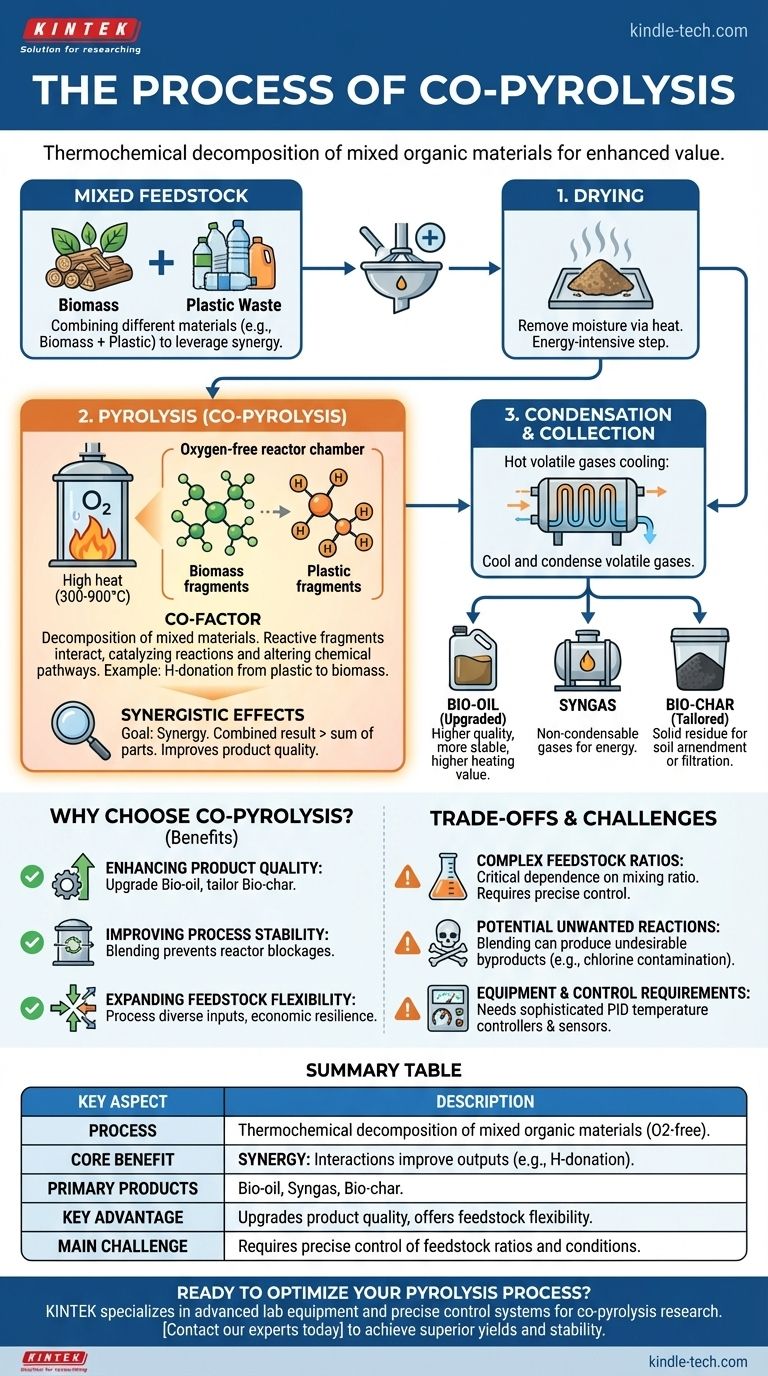

Desglosando el Proceso: De la Pirólisis a la Copirólisis

Para entender la copirólisis, primero debe comprender la mecánica fundamental de la pirólisis. El proceso es el mismo, pero las interacciones entre las materias primas son lo que convierte a la copirólisis en una técnica distinta y poderosa.

La Base: Las Tres Etapas de la Pirólisis

Cualquier proceso de pirólisis, ya sea con una sola materia prima o con una mezcla, sigue tres etapas principales:

- Secado: La materia prima se calienta para eliminar la humedad residual. Este es un paso crucial y que consume mucha energía que prepara el material para la descomposición térmica.

- Pirólisis: En una cámara con escasez de oxígeno, la materia prima seca se calienta a altas temperaturas (típicamente 300-900°C). El calor intenso rompe los complejos enlaces químicos, creando una mezcla de gases volátiles y residuo sólido.

- Condensación y Recolección: Los gases volátiles calientes se enfrían y condensan en un líquido conocido como bioaceite. Los gases no condensables (gas de síntesis) y el residuo sólido restante (biocarbón) se recolectan por separado.

El Factor "Co-": ¿Qué Cambia con una Mezcla?

En la copirólisis, ocurren estas mismas tres etapas. La diferencia clave ocurre durante la segunda etapa, donde los diferentes materiales se descomponen juntos. Esto no es solo un promedio simple de los resultados de los dos materiales.

En cambio, los fragmentos reactivos de un material interactúan con fragmentos del otro. Esta interacción puede catalizar reacciones, donar componentes como hidrógeno y alterar fundamentalmente las vías químicas de la descomposición.

Efectos Sinérgicos: El Beneficio Central

El objetivo principal de la copirólisis es lograr la sinergia, donde el resultado combinado es mayor que la suma de sus partes.

Un ejemplo clásico es la copirólisis de biomasa (como astillas de madera) y residuos plásticos. La biomasa es rica en oxígeno pero pobre en hidrógeno, lo que produce un bioaceite ácido e inestable. Los plásticos son ricos en hidrógeno pero pueden ser difíciles de procesar solos.

Cuando se pirolizan juntos, los radicales de hidrógeno del plástico en descomposición pueden "donarse" a los compuestos de la biomasa. Este proceso, conocido como desoxigenación, produce un bioaceite de mayor calidad con un mayor poder calorífico y mejor estabilidad.

¿Por Qué Elegir la Copirólisis? Impulsores y Ventajas Clave

La decisión de implementar la copirólisis está impulsada por el deseo de optimizar los resultados y superar los desafíos inherentes al procesamiento de corrientes de residuos individuales.

Mejora de la Calidad del Producto

La ventaja más significativa es la capacidad de mejorar los productos. Al seleccionar cuidadosamente las materias primas, los operadores pueden mejorar significativamente la calidad del bioaceite, convirtiéndolo en un candidato más viable para biocombustible. También se puede utilizar para adaptar las propiedades del biocarbón para aplicaciones específicas, como enmienda del suelo o filtración.

Mejora de la Estabilidad del Proceso

Algunas materias primas, particularmente los plásticos, pueden fundirse y formar un líquido viscoso que causa obstrucciones del reactor y problemas operativos. Mezclarlos con una materia prima estructurada y no fundente como la biomasa puede crear una matriz más estable dentro del reactor, previniendo la aglomeración y asegurando un funcionamiento más fluido.

Ampliación de la Flexibilidad de la Materia Prima

Una instalación diseñada para la copirólisis es inherentemente más versátil. No depende de una sola corriente de residuos uniforme. Esto le permite procesar una gama diversa y variable de insumos, como residuos agrícolas, residuos sólidos municipales y plásticos industriales, haciendo que toda la operación sea más resiliente económicamente.

Comprensión de las Compensaciones y Desafíos

Aunque es poderosa, la copirólisis introduce una capa de complejidad que requiere una gestión cuidadosa. No es una solución simple de "mezclar y calentar".

La Complejidad de las Relaciones de Materia Prima

Los efectos sinérgicos dependen en gran medida de la relación de mezcla de las materias primas. Una relación incorrecta puede anular los beneficios o incluso conducir a rendimientos reducidos. Determinar la mezcla óptima requiere una investigación significativa, experimentación y un control preciso del proceso.

Potencial de Reacciones Indeseadas

Aunque la sinergia es el objetivo, la mezcla de materiales a veces puede producir subproductos no deseados. Por ejemplo, los plásticos que contienen cloro (como el PVC) pueden introducir ácido clorhídrico corrosivo en el sistema y contaminar los productos finales si no se gestionan adecuadamente.

Requisitos de Equipos y Control

Debido a que las reacciones son más complejas, la copirólisis exige un sistema de control sofisticado. Como se señaló en los diseños de unidades de pirólisis, los controladores de temperatura PID precisos y los sensores sensibles para monitorear el flujo y la composición del gas son esenciales para dirigir el proceso hacia el resultado deseado y garantizar resultados consistentes.

Tomar la Decisión Correcta para su Objetivo

La copirólisis es una herramienta estratégica para la optimización. El enfoque correcto depende enteramente de su objetivo final.

- Si su enfoque principal es mejorar la calidad del combustible: Coprocese un material rico en hidrógeno como los residuos plásticos con una biomasa rica en oxígeno para producir un bioaceite más estable con un mayor contenido energético.

- Si su enfoque principal es la flexibilidad en la gestión de residuos: Diseñe su sistema para manejar corrientes variables de diferentes residuos orgánicos, lo que le permitirá adaptarse a la disponibilidad cambiante de materia prima.

- Si su enfoque principal es producir biocarbón de alta calidad: Experimente mezclando diferentes tipos de biomasa o añadiendo minerales específicos para crear un biocarbón con propiedades adaptadas para la agricultura o la filtración.

Al tratar la copirólisis como un método para la optimización química dirigida, puede transformar corrientes de residuos de bajo valor en productos valiosos y de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Descomposición termoquímica de una mezcla de materiales orgánicos en un ambiente libre de oxígeno. |

| Beneficio Central | Sinergia: Las interacciones entre las materias primas (p. ej., donación de hidrógeno de los plásticos a la biomasa) mejoran los resultados. |

| Productos Principales | Bioaceite (combustible líquido), Gas de síntesis y Biocarbón (residuo sólido). |

| Ventaja Clave | Mejora la calidad del producto y ofrece mayor flexibilidad de materia prima en comparación con la pirólisis de materia prima única. |

| Desafío Principal | Requiere un control preciso de las relaciones de materia prima y las condiciones de reacción para lograr la sinergia deseada. |

¿Listo para optimizar su proceso de pirólisis y transformar residuos en productos de alto valor? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Nuestros sistemas de control de temperatura precisos y reactores están diseñados para ayudarle a dominar las complejidades de la copirólisis, ya sea que esté trabajando con biomasa, plásticos u otras materias primas mixtas. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr rendimientos y estabilidad superiores del producto.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión