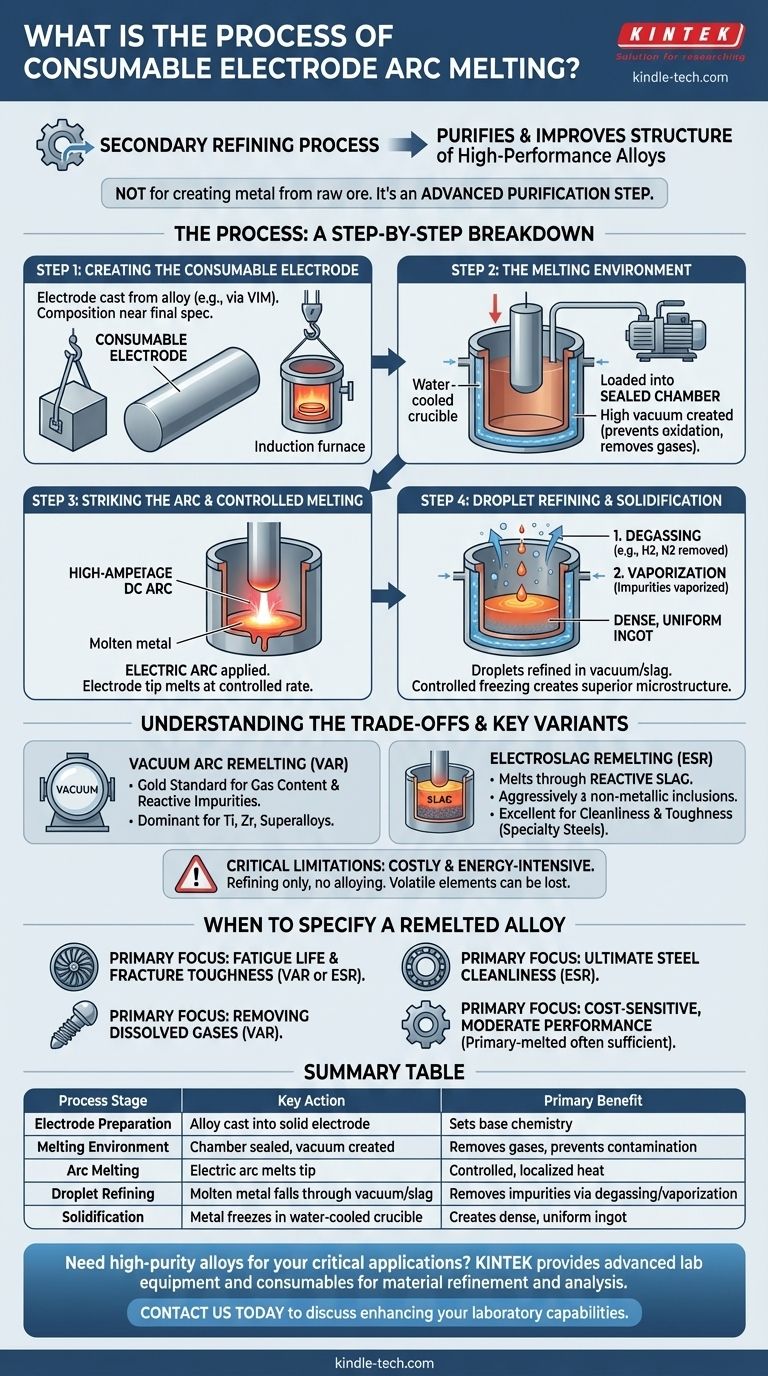

La fusión por arco con electrodo consumible es un proceso de refinación secundaria utilizado para purificar y mejorar la estructura de aleaciones metálicas de alto rendimiento. Funciona utilizando un electrodo fundido a partir de la propia aleación, que se funde progresivamente mediante un arco eléctrico dentro de un ambiente controlado, típicamente al vacío, y se vuelve a solidificar en un crisol de cobre refrigerado por agua para formar un nuevo lingote altamente purificado.

Este proceso no es para crear metal a partir de mineral en bruto. Es un paso de purificación avanzado que toma una aleación ya formada y la refina para lograr los niveles extremos de limpieza e integridad estructural requeridos para aplicaciones críticas en la industria aeroespacial, implantes médicos y generación de energía.

El Proceso: Un Desglose Paso a Paso

En esencia, la fusión con electrodo consumible es una operación de refundición controlada diseñada para eliminar impurezas y perfeccionar la estructura interna de la aleación. La variante más común es la Refundición por Arco al Vacío (VAR), que utilizaremos como ejemplo principal.

Paso 1: Creación del Electrodo Consumible

El proceso comienza no con chatarra u mineral, sino con un gran cilindro sólido de la aleación a refinar. Este cilindro, llamado electrodo consumible, se produce típicamente mediante un proceso de fusión primaria como la Fusión por Inducción al Vacío (VIM).

La composición de este electrodo ya está muy cerca de la especificación final deseada. El objetivo del proceso de refundición no es cambiar la química de la aleación, sino purificarla.

Paso 2: El Entorno de Fusión

El electrodo se carga verticalmente en un crisol de cobre sellado y refrigerado por agua. Luego se bombea el aire de la cámara, creando un alto vacío.

Este vacío es crítico. Evita que el metal fundido reaccione con el oxígeno y el nitrógeno del aire y, lo que es más importante, ayuda a extraer gases disueltos como el hidrógeno de la aleación.

Paso 3: Encendido del Arco y Fusión Controlada

Se aplica una corriente continua de alto amperaje y bajo voltaje, y se enciende un arco eléctrico entre la punta inferior del electrodo y una pequeña cantidad de material "iniciador" en la base del crisol.

El intenso calor del arco, que puede exceder el punto de fusión del metal, comienza a fundir la punta del electrodo. La velocidad de fusión se controla muy cuidadosamente ajustando la corriente del arco.

Paso 4: Refinación y Solidificación de Gotas

A medida que el electrodo se funde, se forma una película sobrecalentada de metal líquido en su punta. Este metal cae en forma de gotas a través del vacío y hacia el baño fundido (o "sumidero") que se encuentra debajo.

Durante esta caída, ocurren dos acciones clave de refinación:

- Desgasificación: La exposición al vacío extrae los gases disueltos (por ejemplo, hidrógeno, nitrógeno).

- Vaporización: Las impurezas con bajos puntos de ebullición se vaporizan y son eliminadas por el sistema de vacío.

El metal fundido se recoge y solidifica en el crisol de cobre refrigerado por agua. Debido a que el crisol se enfría agresivamente, la solidificación es altamente direccional: ocurre de abajo hacia arriba y de los lados hacia adentro. Este proceso de congelación controlado produce un lingote denso y uniforme con una microestructura superior y empuja las impurezas restantes hacia el último líquido en congelarse en la parte superior.

Comprensión de las Ventajas y Desventajas y las Variantes Clave

La fusión con electrodo consumible es un proceso potente pero costoso. Comprender sus variaciones y limitaciones es clave para especificarlo correctamente.

Refundición por Arco al Vacío (VAR)

VAR es el estándar de oro para aleaciones donde el contenido de gas y las impurezas reactivas son la principal preocupación. El entorno de vacío es excepcionalmente eficaz para eliminar el hidrógeno disuelto y los elementos metálicos volátiles. Es el proceso dominante para el titanio, el circonio y muchas superaleaciones a base de níquel.

Refundición por Electroescoria (ESR)

ESR es un proceso similar, pero en lugar de vacío, el electrodo se funde en un baño de escoria fundida y altamente reactiva. Las gotas de metal deben pasar a través de esta escoria antes de unirse al baño fundido.

La escoria actúa como un fundente de limpieza química, absorbiendo agresivamente las inclusiones no metálicas como óxidos y sulfuros. Esto hace que ESR sea altamente efectivo para mejorar la limpieza y la tenacidad de aceros especiales, aceros para herramientas y algunas aleaciones de níquel.

Limitaciones Críticas

Esta no es una solución universal. Es un proceso costoso y de alto consumo energético que añade un costo significativo al material. Además, es un proceso de refinación, no de aleación. La química a granel se fija desde el principio, y algunos elementos de aleación deseables pero volátiles pueden perderse durante el proceso de vacío.

Cuándo Especificar una Aleación Refundida

Elegir este proceso es una decisión estratégica para invertir en la pureza del material para un objetivo de rendimiento específico.

- Si su enfoque principal es la vida a fatiga y la tenacidad a la fractura (por ejemplo, discos de motores a reacción, trenes de aterrizaje): Especifique una aleación VAR o ESR para minimizar las inclusiones microscópicas que pueden iniciar grietas.

- Si su enfoque principal es la eliminación de gases disueltos (por ejemplo, componentes aeroespaciales de titanio, implantes médicos): VAR es la elección definitiva por su inigualable capacidad de desgasificación.

- Si su enfoque principal es la máxima limpieza del acero (por ejemplo, rodamientos de alto rendimiento, moldes de inyección): ESR es superior por su capacidad para eliminar azufre e inclusiones de óxido de la fusión.

- Si su enfoque principal es una aplicación sensible al costo con necesidades de rendimiento moderadas: Una aleación fundida primariamente suele ser suficiente, ya que el costo adicional de la refundición puede no proporcionar un beneficio proporcional.

En última instancia, especificar una aleación refundida es la forma de garantizar la máxima integridad del material para aplicaciones donde el rendimiento y la fiabilidad son primordiales.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Beneficio Principal |

|---|---|---|

| Preparación del Electrodo | La aleación se funde en un electrodo sólido | Establece la química base para la refinación |

| Entorno de Fusión | La cámara se sella y se crea un vacío | Elimina los gases disueltos y previene la contaminación |

| Fusión por Arco | El arco eléctrico funde la punta del electrodo | Proporciona calor controlado y localizado para una fusión precisa |

| Refinación de Gotas | El metal fundido cae a través del vacío/escoria | Elimina las impurezas mediante desgasificación y vaporización |

| Solidificación | El metal se congela en un crisol de cobre refrigerado por agua | Crea un lingote denso y uniforme con una estructura superior |

¿Necesita aleaciones de alta pureza para sus aplicaciones críticas? El proceso de fusión por arco con electrodo consumible es esencial para lograr la integridad extrema del material requerida en componentes aeroespaciales, médicos y de generación de energía. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para apoyar estas industrias exigentes. Deje que nuestros expertos le ayuden a seleccionar las herramientas adecuadas para sus necesidades de refinación y análisis de materiales. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

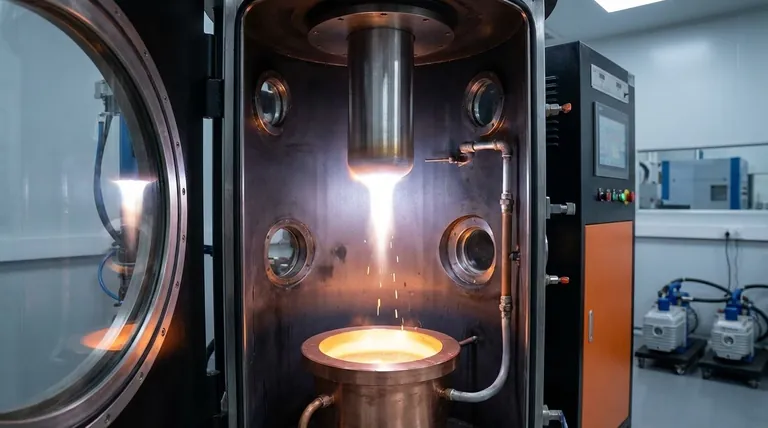

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío