En esencia, la sinterización continua es un proceso de fabricación de gran volumen que transforma materiales en polvo en una masa sólida y densa al moverlos a través de un horno largo con zonas de temperatura controladas. A diferencia de los procesos por lotes donde los materiales se cargan, calientan y enfrían en una cámara estática, la sinterización continua utiliza un sistema de cinta transportadora para garantizar un flujo constante y automatizado de piezas, lo que aumenta drásticamente la velocidad y la consistencia de la producción.

La distinción crítica a entender es que la sinterización continua prioriza el rendimiento y la escalabilidad sobre el control atmosférico preciso que ofrecen los procesos por lotes. Esto la convierte en el método ideal para la producción en masa de componentes metálicos y cerámicos donde la eficiencia es primordial.

El objetivo fundamental: del polvo al sólido

Para comprender la sinterización continua, primero debemos captar los principios básicos del proceso de sinterización en sí. Es un método de consolidación impulsado por la energía térmica.

¿Qué es la sinterización?

La sinterización es el proceso de compactar y formar una masa sólida a partir de un material en polvo mediante la aplicación de calor y presión. Fundamentalmente, la temperatura se mantiene por debajo del punto de fusión del material.

El objetivo es reducir los espacios porosos entre las partículas iniciales, forzándolas a unirse y crear un objeto sólido y denso.

El mecanismo a nivel atómico

La magia de la sinterización ocurre a nivel atómico. A medida que el material se calienta, los átomos ganan energía y se difunden a través de los límites de las partículas adyacentes.

Esta migración atómica "suelda" efectivamente las partículas, fusionándolas en una sola pieza cohesiva con una resistencia y densidad significativamente mayores.

¿Por qué no simplemente fundir?

La sinterización es esencial para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, donde la fusión sería poco práctica y requeriría mucha energía.

Además, permite la creación de piezas con porosidad controlada o microestructuras específicas que serían imposibles de lograr mediante la fundición.

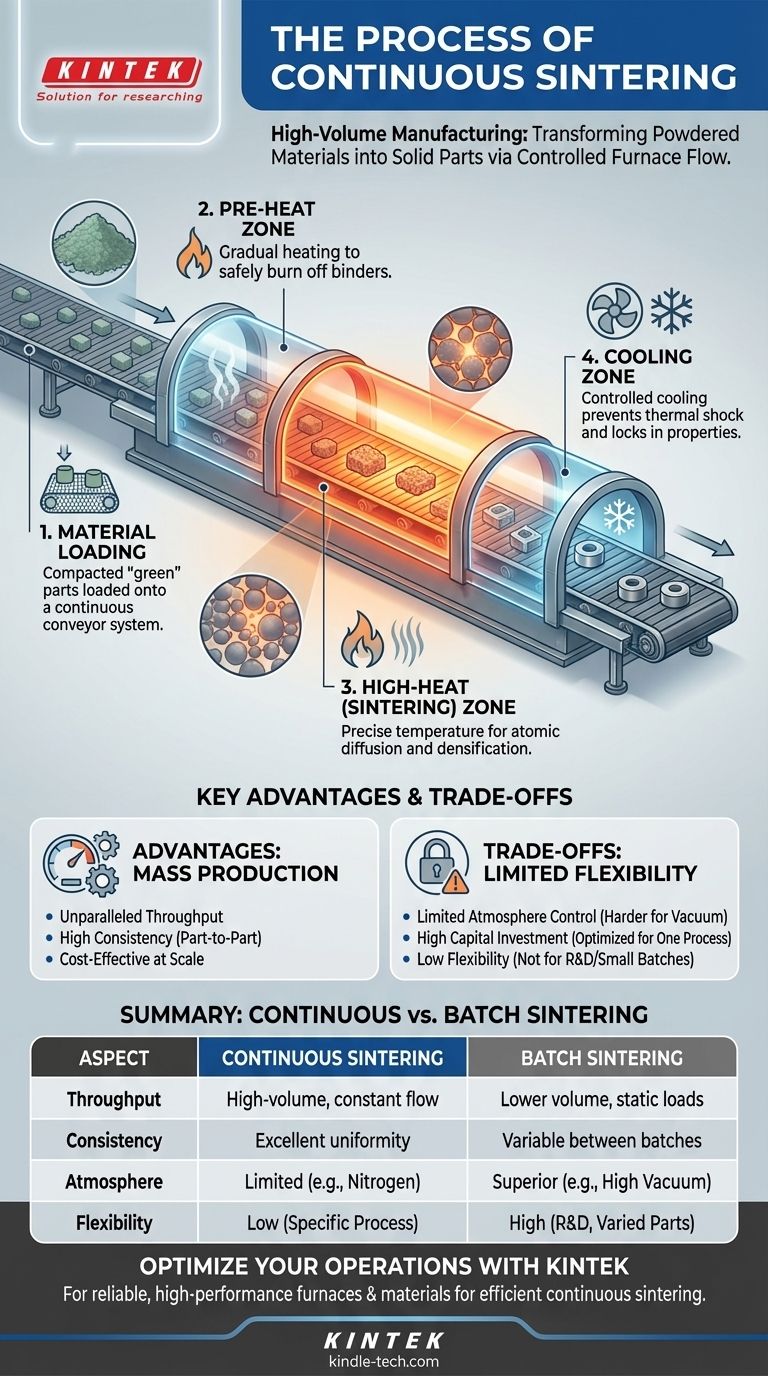

El proceso de sinterización continua: un flujo paso a paso

El proceso continuo convierte los principios de la sinterización en una operación eficiente, al estilo de una línea de ensamblaje. Las piezas, a menudo denominadas compactos "verdes", se mueven secuencialmente a través de diferentes zonas de un horno túnel.

Paso 1: Carga del material

Las piezas compactadas "verdes" se cargan en una cinta transportadora de malla o son empujadas por un mecanismo empujador cerámico en la entrada del horno. La velocidad de carga se controla cuidadosamente para que coincida con la velocidad de procesamiento del horno.

Paso 2: La zona de precalentamiento

A medida que las piezas entran en el horno, primero pasan por una zona de precalentamiento o de quemado del aglutinante. La temperatura se aumenta gradualmente para quemar de forma segura cualquier lubricante o agente aglutinante utilizado en la etapa inicial de compactación del polvo.

Paso 3: La zona de alta temperatura (sinterización)

A continuación, las piezas se mueven a la sección más caliente del horno, donde la temperatura se mantiene en el punto de sinterización preciso para ese material específico. Es en esta zona donde ocurre la difusión atómica crítica y la densificación.

Paso 4: La zona de enfriamiento

Finalmente, las piezas recién sinterizadas viajan a través de una sección de enfriamiento controlado. Esta reducción gradual de la temperatura es vital para prevenir el choque térmico, que podría causar grietas, y para fijar las propiedades finales deseadas del material.

Comprender las compensaciones: sinterización continua frente a sinterización por lotes

La elección entre sinterización continua y por lotes (como la sinterización al vacío o por microondas) es estratégica y se define por un conjunto claro de compensaciones.

Ventaja: Rendimiento y escalabilidad

El principal beneficio de la sinterización continua es su inmenso rendimiento. Está diseñada para una producción continua y de gran volumen, lo que la hace increíblemente rentable a escala.

Ventaja: Consistencia

Debido a que cada pieza sigue exactamente el mismo camino y experimenta el perfil térmico idéntico, la consistencia de pieza a pieza es excepcionalmente alta. Esto es crucial para aplicaciones con requisitos estrictos de control de calidad.

Limitación: Control atmosférico

Aunque se puede mantener una atmósfera controlada (como nitrógeno o hidrógeno), es mucho más difícil lograr un vacío de alta pureza en comparación con un horno por lotes sellado. Esto hace que la sinterización continua sea menos adecuada para materiales altamente reactivos que requieren entornos prístinos.

Limitación: Flexibilidad

Los hornos continuos son equipos grandes y de gran inversión, optimizados para un proceso específico. No se ajustan fácilmente, lo que los hace ineficientes para la investigación, la creación de prototipos o las tiradas de producción pequeñas de piezas variadas.

Tomar la decisión correcta para su objetivo

La elección entre un proceso de sinterización continua o por lotes depende totalmente de sus prioridades operativas y requisitos del material.

- Si su enfoque principal es la producción de gran volumen y la eficiencia de costes: La sinterización continua es la opción clara por su velocidad, automatización y consistencia inigualables en la fabricación en masa.

- Si su enfoque principal es la pureza del material y las propiedades precisas: Los procesos por lotes, como la sinterización al vacío, ofrecen un control superior sobre la atmósfera, lo cual es fundamental para metales reactivos o cerámicas avanzadas.

- Si su enfoque principal es la I+D o la producción de piezas diversas en lotes pequeños: La flexibilidad de un horno por lotes es esencial para probar diferentes ciclos térmicos y adaptarse a diversas composiciones de materiales sin un tiempo de inactividad importante.

Al comprender esta distinción fundamental del proceso, puede alinear con confianza su estrategia de fabricación con sus objetivos empresariales y de materiales específicos.

Tabla de resumen:

| Aspecto | Sinterización continua | Sinterización por lotes |

|---|---|---|

| Rendimiento | Gran volumen, flujo constante | Menor volumen, cargas estáticas |

| Consistencia | Excelente uniformidad de pieza a pieza | Variable entre lotes |

| Control atmosférico | Limitado (ej. nitrógeno/hidrógeno) | Superior (ej. alto vacío) |

| Flexibilidad | Baja (optimizado para un proceso) | Alta (ideal para I+D y piezas variadas) |

| Ideal para | Producción en masa de componentes estándar | Materiales reactivos, prototipado, lotes pequeños |

¿Listo para aumentar la producción de sus componentes con soluciones de sinterización fiables? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos y materiales duraderos y de alto rendimiento necesarios para procesos de sinterización continua eficientes. Ya sea que esté produciendo en masa piezas metálicas o cerámicas, nuestra experiencia garantiza que logre la consistencia y el rendimiento que su laboratorio exige. ¡Contáctenos hoy para discutir cómo KINTEK puede optimizar sus operaciones de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6