En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación que construye una película delgada sólida de alta pureza sobre una superficie, conocida como sustrato. Lo logra introduciendo gases precursores cuidadosamente seleccionados en una cámara de reacción. Estos gases reaccionan químicamente cerca o sobre el sustrato calentado, y el material sólido resultante se deposita sobre él, formando la capa deseada.

El principio central de la CVD no es simplemente la condensación; es una reacción química controlada en estado gaseoso que "crece" un material sólido sobre una oblea. Este método es fundamental para la fabricación moderna de semiconductores porque permite la deposición precisa de una amplia variedad de materiales, desde aislantes hasta conductores.

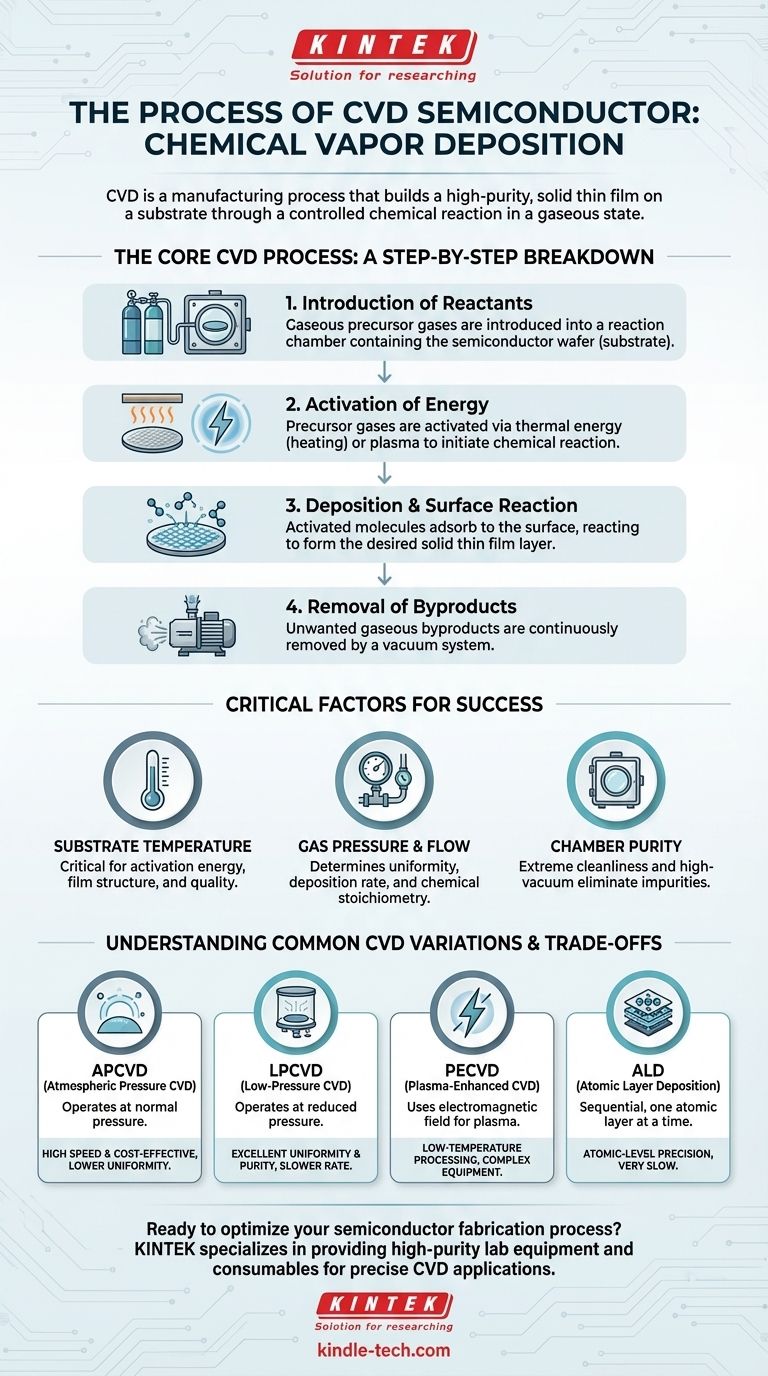

El Proceso Central de CVD: Un Desglose Paso a Paso

Todo el proceso, desde la inyección de gas hasta la formación de la película, se puede entender como una secuencia de cuatro etapas críticas. Cada etapa se controla con precisión para determinar las propiedades finales de la película depositada.

Paso 1: Introducción de Reactivos

El proceso comienza introduciendo dos o más materias primas gaseosas, llamadas gases precursores, en una cámara de reacción que contiene la oblea semiconductora (el sustrato).

La pureza de estos gases y la limpieza de la cámara son primordiales, ya que incluso las impurezas minúsculas pueden comprometer las propiedades eléctricas del dispositivo final.

Paso 2: Activación de Energía

Los gases precursores son estables a temperatura ambiente y deben ser "activados" con energía para iniciar una reacción química.

Esta activación se logra típicamente a través de energía térmica, calentando el sustrato a cientos o incluso miles de grados Celsius. Alternativamente, se pueden usar métodos como el plasma para energizar los gases a temperaturas mucho más bajas.

Paso 3: Deposición y Reacción Superficial

Una vez activadas, las moléculas de gas se difunden a través de la cámara y se adsorben (forman un enlace con) la superficie del sustrato.

Aquí es donde ocurre la reacción química clave. Las moléculas adsorbidas reaccionan para formar la película sólida deseada, uniéndose permanentemente a la oblea. La estructura y calidad de esta película dependen en gran medida de las condiciones en la cámara.

Paso 4: Eliminación de Subproductos

La reacción química que forma la película sólida también produce subproductos gaseosos no deseados.

Estos subproductos se eliminan continuamente de la cámara mediante un sistema de vacío. Una eliminación eficiente es esencial para evitar que interfieran con el proceso de deposición o se incorporen a la película como contaminantes.

Factores Críticos para una Deposición Exitosa

El éxito del proceso CVD depende del control meticuloso de varias variables ambientales. Estos factores influyen directamente en el grosor, la uniformidad y la composición química de la capa depositada.

Temperatura del Sustrato

La temperatura es posiblemente la variable más crítica. No solo proporciona la energía de activación para la reacción química, sino que también influye en la movilidad de los átomos en la superficie, lo que afecta la estructura cristalina y la calidad de la película.

Presión y Flujo de Gas

La presión dentro de la cámara de reacción determina la trayectoria y la concentración de las moléculas de gas precursor. Las presiones más bajas conducen a una mejor uniformidad de la película, mientras que la presión atmosférica permite tasas de deposición más rápidas. Las tasas de flujo de cada gas controlan la estequiometría química de la reacción.

Pureza de la Cámara

La fabricación de semiconductores exige una limpieza extrema. El proceso se realiza en un entorno de alto vacío para eliminar el oxígeno, la humedad y otras partículas reactivas. Se purga cualquier gas residual para asegurar que solo ocurra la reacción química prevista.

Comprender las Compensaciones: Variaciones Comunes de CVD

Ningún método de CVD es perfecto para todas las aplicaciones. Los ingenieros eligen una técnica específica en función de las propiedades de la película requeridas, las limitaciones de temperatura y los costos de fabricación.

APCVD (CVD a Presión Atmosférica)

Este método opera a presión atmosférica normal. Se caracteriza por tasas de deposición muy altas, lo que lo hace rápido y rentable. Sin embargo, la calidad y uniformidad de la película pueden ser inferiores a las de otros métodos.

LPCVD (CVD a Baja Presión)

Al operar a una presión reducida, LPCVD mejora significativamente la uniformidad y pureza de la película. La menor presión reduce las reacciones no deseadas en fase gaseosa, asegurando que la química ocurra principalmente en la superficie de la oblea. La principal compensación es una tasa de deposición más lenta.

PECVD (CVD Asistida por Plasma)

PECVD utiliza un campo electromagnético para crear plasma, que energiza los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas (por ejemplo, < 400 °C), lo cual es crucial para proteger las estructuras de dispositivos sensibles ya construidas en la oblea.

ALD (Deposición de Capa Atómica)

ALD es una forma avanzada y secuencial de CVD donde los gases precursores se introducen uno a la vez. Este proceso deposita una película perfectamente uniforme exactamente una capa atómica a la vez. Ofrece un control y una conformidad incomparables sobre estructuras 3D complejas, pero es significativamente más lento que otros métodos.

Alinear el Método CVD con su Objetivo

La elección de la técnica de CVD es siempre una decisión estratégica impulsada por el objetivo final de la capa específica que se está depositando.

- Si su enfoque principal es el alto rendimiento para películas gruesas y menos críticas: APCVD ofrece la velocidad y la rentabilidad necesarias para tales aplicaciones.

- Si su enfoque principal es la alta pureza y uniformidad para capas críticas como el polisilicio: LPCVD es el estándar de la industria para producir películas repetibles y de alta calidad.

- Si su enfoque principal es depositar una película sin dañar las capas subyacentes: PECVD es esencial cuando el proceso de fabricación está limitado por un presupuesto térmico estricto.

- Si su enfoque principal es la máxima precisión y el recubrimiento de nanoestructuras 3D complejas: ALD es la única técnica que proporciona el control a nivel atómico necesario para los dispositivos modernos y de vanguardia.

En última instancia, la Deposición Química de Vapor es la tecnología fundamental que permite a los ingenieros construir las estructuras complejas y multicapa que definen cada microchip moderno.

Tabla Resumen:

| Método CVD | Ventaja Principal | Limitación Clave | Caso de Uso Ideal |

|---|---|---|---|

| APCVD | Alta tasa de deposición, rentable | Menor uniformidad de la película | Películas gruesas y menos críticas |

| LPCVD | Excelente uniformidad y pureza | Tasa de deposición más lenta | Capas críticas como el polisilicio |

| PECVD | Procesamiento a baja temperatura | Equipo más complejo | Estructuras sensibles a la temperatura |

| ALD | Precisión a nivel atómico, conformidad perfecta | Deposición muy lenta | Nanoestructuras 3D complejas |

¿Listo para optimizar su proceso de fabricación de semiconductores? KINTEK se especializa en proporcionar equipos de laboratorio de alta pureza y consumibles para aplicaciones precisas de CVD. Ya sea que necesite reactores, sistemas de suministro de precursores o componentes de vacío, nuestras soluciones garantizan la extrema limpieza y el control requeridos para una deposición exitosa de película delgada. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de fabricación de semiconductores de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material