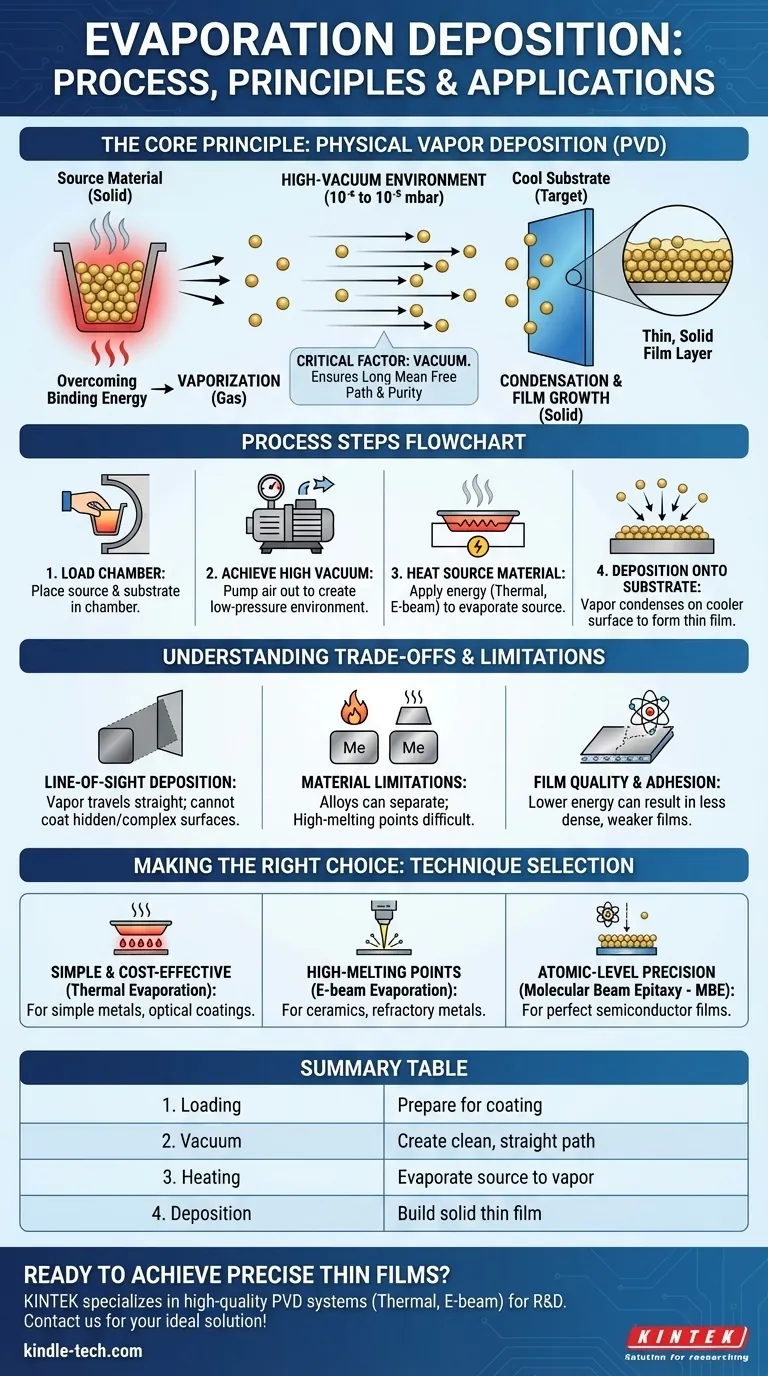

En esencia, la deposición por evaporación es un método de deposición física de vapor (PVD) para crear una película delgada. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que se evapora, convirtiéndose en un gas. Este vapor luego viaja a través del vacío y se condensa sobre una superficie objetivo más fría, conocida como sustrato, formando un recubrimiento sólido y uniforme.

El éxito de la deposición por evaporación depende de un factor crítico: el vacío. Un entorno de alto vacío no es solo para prevenir la contaminación; es esencial para garantizar que los átomos vaporizados tengan un camino claro y recto desde la fuente hasta el sustrato, lo que dicta la calidad y pureza de la película final.

El Principio Fundamental: De Sólido a Vapor

Superando la Energía de Enlace

La evaporación ocurre cuando los átomos o moléculas de un material ganan suficiente energía térmica para liberarse de las fuerzas que los mantienen en estado sólido o líquido. En la tecnología de deposición, esto se logra calentando activamente el material fuente.

A medida que aumenta la temperatura, los átomos en la superficie del material vibran con energía creciente. Finalmente, ganan suficiente energía cinética para escapar a la fase gaseosa, creando un flujo de vapor.

El Papel Crítico del Vacío

Todo el proceso tiene lugar en una cámara de alto vacío, típicamente a presiones de 10⁻⁶ a 10⁻⁵ mbar. Este entorno es crucial por dos razones.

Primero, elimina el aire y otros gases no deseados que podrían reaccionar con el vapor caliente, contaminando la película. Segundo, aumenta drásticamente el camino libre medio: la distancia promedio que una partícula puede recorrer antes de colisionar con otra. En un alto vacío, los átomos vaporizados viajan en línea recta directamente al sustrato sin ser dispersados por el gas de fondo.

Condensación y Crecimiento de la Película

Cuando el flujo de vapor caliente llega al sustrato comparativamente frío, los átomos pierden rápidamente su energía y se condensan de nuevo en estado sólido. Se adhieren a la superficie del sustrato, acumulándose gradualmente capa por capa para formar una película delgada y sólida.

Un Vistazo Más Cercano a los Pasos del Proceso

Paso 1: Carga de la Cámara

El proceso comienza colocando el material fuente y el sustrato dentro de la cámara. El material fuente se sostiene típicamente en un recipiente resistivo, como un crisol, una barca o una cesta, a menudo hecho de un material de alta temperatura como el tungsteno.

Paso 2: Lograr el Alto Vacío

La cámara se sella y una serie de bombas de vacío eliminan el aire para crear el entorno de baja presión necesario. Este paso es vital para asegurar la pureza e integridad del proceso de deposición.

Paso 3: Calentamiento del Material Fuente

Una vez que se alcanza el nivel de vacío objetivo, se calienta el material fuente. En el método más común, la evaporación térmica, se pasa una alta corriente eléctrica a través de la barca o crisol que contiene el material. La resistencia del recipiente hace que se caliente rápidamente, transfiriendo ese calor al material fuente y provocando su evaporación.

Paso 4: Deposición sobre el Sustrato

El flujo de partículas de vapor viaja hacia arriba, o en una trayectoria de "línea de visión", desde la fuente. Recubre el sustrato, que está estratégicamente colocado en el camino del vapor. El grosor de la película depositada se controla monitoreando la tasa y el tiempo de deposición.

Comprender las Compensaciones y Limitaciones

Deposición en Línea de Visión

Una característica significativa de la evaporación es que es un proceso de línea de visión. El vapor viaja en líneas rectas, lo que significa que solo puede recubrir superficies que son directamente visibles desde la fuente. Esto hace que sea difícil lograr recubrimientos uniformes en objetos tridimensionales complejos con superficies ocultas o socavados.

Limitaciones del Material

La evaporación térmica funciona mejor para materiales con puntos de fusión relativamente bajos, como el aluminio, el oro y el cromo. Los materiales con puntos de fusión muy altos, como las cerámicas o los metales refractarios, son difíciles de evaporar utilizando un calentamiento resistivo simple.

Además, la deposición de aleaciones puede ser problemática. Si los elementos constituyentes tienen diferentes temperaturas de evaporación, un material puede vaporizarse más rápido que el otro, lo que resulta en una composición de película que no coincide con la aleación fuente.

Calidad y Adhesión de la Película

En comparación con procesos de mayor energía como el sputtering, los átomos llegan al sustrato en la evaporación térmica con una energía cinética relativamente baja. Esto a veces puede resultar en películas que son menos densas y tienen una adhesión más débil al sustrato.

Tomando la Decisión Correcta para su Aplicación

La elección de la técnica de evaporación está determinada por el material a depositar, la calidad de película requerida y la aplicación específica.

- Si su enfoque principal es la simplicidad y la rentabilidad: La evaporación térmica estándar es a menudo la mejor opción para depositar metales simples para aplicaciones como recubrimientos ópticos o contactos eléctricos.

- Si su enfoque principal es depositar materiales cerámicos o de alto punto de fusión: La evaporación por haz de electrones (e-beam) es necesaria para alcanzar las temperaturas requeridas, ya que utiliza un haz enfocado de electrones para calentar la fuente.

- Si su enfoque principal es crear películas perfectas de cristal único para semiconductores: La Epitaxia por Haces Moleculares (MBE), una forma de evaporación muy precisa y lenta, ofrece el control a nivel atómico necesario para estas aplicaciones exigentes.

Comprender estos principios básicos le permite seleccionar la técnica de deposición precisa para lograr las propiedades de película delgada deseadas.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Carga | Colocar material fuente y sustrato en la cámara | Preparar para el proceso de recubrimiento |

| 2. Vacío | Extraer el aire para lograr alto vacío (10⁻⁶ mbar) | Crear un camino limpio y recto para el vapor |

| 3. Calentamiento | Aplicar calor al material fuente (ej. térmico, e-beam) | Evaporar el material fuente a vapor |

| 4. Deposición | El vapor se condensa en el sustrato más frío | Construir una capa de película delgada sólida y uniforme |

¿Listo para lograr películas delgadas precisas en su laboratorio? El sistema de deposición por evaporación correcto es clave para su éxito. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica y de haz de electrones, diseñados para satisfacer las rigurosas demandas de investigación y desarrollo. Nuestros expertos pueden ayudarle a seleccionar la solución PVD ideal para sus materiales y objetivos de aplicación específicos. Contacte a nuestro equipo hoy mismo para discutir cómo podemos mejorar sus capacidades de película delgada.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación para Materia Orgánica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es la técnica de evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es el método de evaporación instantánea para la deposición de películas delgadas? Logre una estequiometría precisa en sus películas

- ¿Cuál es la fuente del haz de electrones? Elegir el emisor adecuado para su aplicación

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C

- ¿Cuál es la diferencia entre la pulverización catódica y la deposición térmica? Una guía para elegir el método PVD adecuado

- ¿Cuál es la principal diferencia entre la pulverización catódica (sputtering) y la evaporación? Una guía para elegir el método PVD adecuado

- ¿Qué es el material de evaporación? La clave para la deposición de películas delgadas de precisión

- ¿Cómo se utiliza la evaporación térmica para depositar una película delgada de metal? Una guía sencilla para recubrimientos de alta pureza