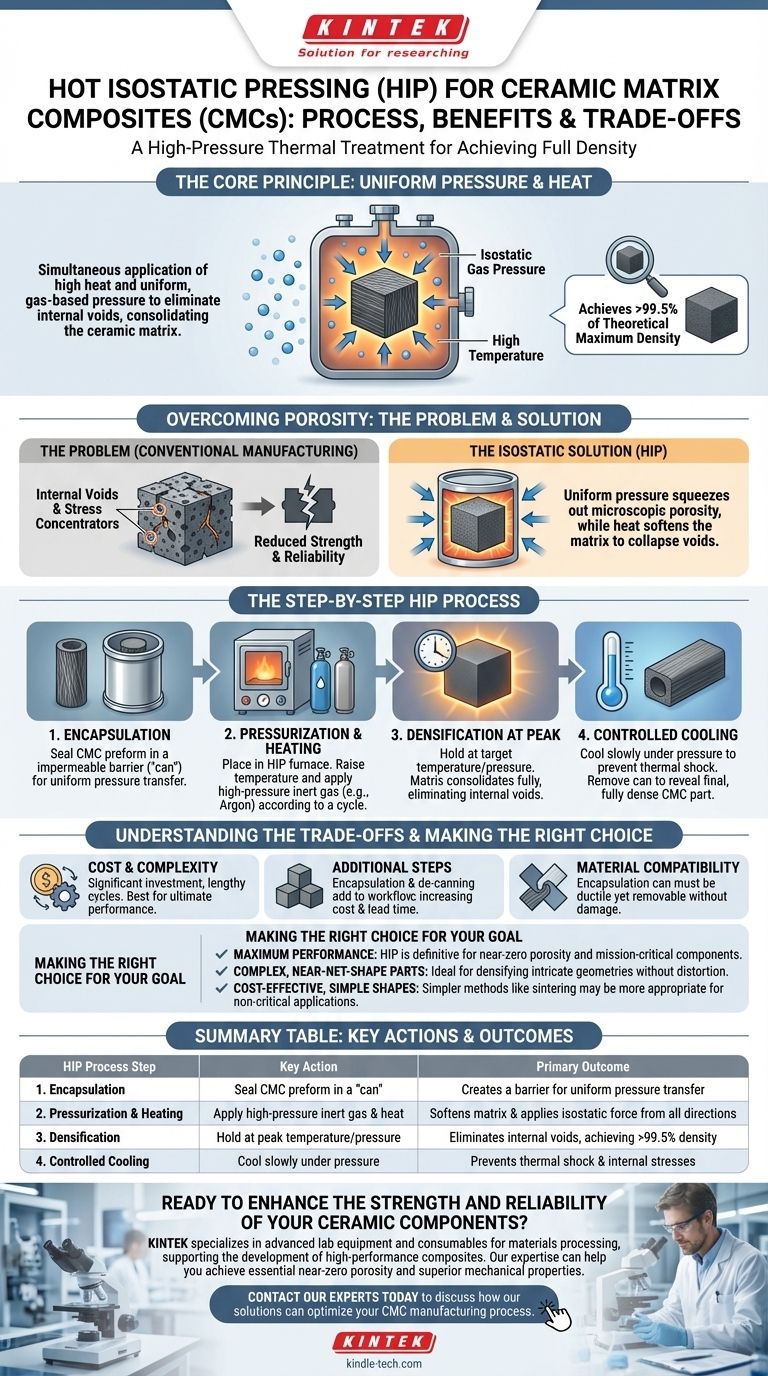

El Prensado Isostático en Caliente (HIP) es un tratamiento térmico a alta presión utilizado para crear compuestos de matriz cerámica (CMC) totalmente densificados. El proceso aplica simultáneamente alta temperatura y presión uniforme basada en gas a un componente, eliminando eficazmente los vacíos internos y consolidando la matriz cerámica alrededor de sus fibras de refuerzo.

El principio fundamental del Prensado Isostático en Caliente es el uso de un gas inerte, como el argón, para aplicar presión uniforme desde todas las direcciones. Esta presión "isostática", combinada con el calor intenso, elimina la porosidad microscópica, dando como resultado un material final con densidad, resistencia e integridad estructural superiores.

El Principio Central: Superar la Porosidad

El Problema de los Vacíos Internos

En la fabricación convencional, pueden quedar poros o vacíos diminutos atrapados dentro del material cerámico después del procesamiento inicial. Estos vacíos actúan como concentradores de tensión y son los principales puntos de fallo, lo que reduce significativamente la resistencia y fiabilidad generales del material.

La Solución Isostática

El Prensado Isostático en Caliente resuelve esto colocando el componente CMC dentro de una cámara de presión sellada. Luego, la cámara se llena con un gas inerte a alta presión, que actúa como medio de transferencia de presión.

Debido a que la presión del gas es uniforme, empuja el componente por igual desde cada dirección. Esto es fundamentalmente diferente del prensado mecánico, que aplica fuerza a lo largo de un solo eje.

El Papel de la Alta Temperatura

Simultáneamente, el componente se calienta a una temperatura lo suficientemente alta como para ablandar la matriz cerámica a nivel microscópico. Esto permite que el material fluya y se deforme bajo la inmensa presión externa, colapsando los vacíos internos.

El Proceso HIP Paso a Paso para CMCs

1. Encapsulación

La preforma del CMC (la estructura inicial de fibras y matriz parcialmente procesada) se sella típicamente dentro de un contenedor metálico o de vidrio, a menudo llamado "lata". Esta lata actúa como una barrera sólida e impermeable contra la cual el gas puede presionar, transfiriendo la fuerza a la pieza cerámica en su interior.

2. Presurización y Calentamiento

El componente encapsulado se coloca dentro del horno HIP. El sistema se sella y tanto la temperatura como la presión se elevan de acuerdo con un ciclo preciso y preprogramado adaptado al material específico.

3. Densificación en Condiciones Pico

El componente se mantiene a la temperatura y presión objetivo durante una duración específica. Durante este "tiempo de mantenimiento", la combinación de calor y presión obliga a la matriz cerámica a consolidarse por completo, logrando una densidad que a menudo es superior al 99.5% de su máximo teórico.

4. Enfriamiento Controlado

Una vez completado el tiempo de mantenimiento, el componente se enfría bajo presión. Este enfriamiento controlado es fundamental para prevenir el choque térmico y la formación de nuevas tensiones internas. Una vez enfriada, se retira la lata exterior, revelando la pieza CMC final y totalmente densificada.

Comprensión de las Compensaciones

Costo y Complejidad del Proceso

Los sistemas HIP representan una inversión de capital significativa, y los ciclos de proceso pueden ser largos. Esto lo hace más costoso que la sinterización convencional y es mejor reservarlo para componentes donde el rendimiento final es el principal impulsor.

Pasos de Procesamiento Adicionales

La necesidad de encapsulación y posterior deslatado añade pasos al flujo de trabajo de fabricación. Esto puede aumentar tanto el costo como el tiempo de entrega en comparación con los procesos que no requieren esta contención.

Compatibilidad de Materiales

El material utilizado para la lata de encapsulación debe elegirse cuidadosamente. Debe ser lo suficientemente dúctil como para deformarse a la temperatura HIP sin fallar, pero fácil de quitar después de que el proceso se complete sin dañar la pieza terminada.

Tomar la Decisión Correcta para su Objetivo

Al decidir si el HIP es el proceso correcto, considere la aplicación final de su componente.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El HIP es la opción definitiva para crear componentes críticos para la misión con porosidad cercana a cero y propiedades mecánicas superiores.

- Si su enfoque principal es la producción de piezas complejas de forma casi neta: La presión uniforme del HIP es ideal para densificar geometrías intrincadas sin el riesgo de distorsión común en otros métodos.

- Si su enfoque principal es la producción rentable de formas simples: Para aplicaciones no críticas, los métodos más simples y menos costosos, como la sinterización convencional, pueden ser una opción más apropiada.

Al aprovechar el poder único del calor y la presión uniformes, el Prensado Isostático en Caliente transforma los compuestos cerámicos avanzados en componentes capaces de soportar los entornos más exigentes.

Tabla de Resumen:

| Paso del Proceso HIP | Acción Clave | Resultado Principal |

|---|---|---|

| 1. Encapsulación | Sellar la preforma CMC en una 'lata' | Crea una barrera para la transferencia de presión uniforme |

| 2. Presurización y Calentamiento | Aplicar gas inerte a alta presión (ej. Argón) y calor | Ablanda la matriz y aplica fuerza isostática desde todas las direcciones |

| 3. Densificación | Mantener a temperatura/presión pico | Elimina los vacíos internos, logrando una densidad >99.5% |

| 4. Enfriamiento Controlado | Enfriar lentamente bajo presión | Previene el choque térmico y las tensiones internas |

¿Listo para mejorar la resistencia y fiabilidad de sus componentes cerámicos?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento de materiales, incluidas tecnologías que respaldan el desarrollo de compuestos de alto rendimiento. Nuestra experiencia puede ayudarle a lograr la porosidad cercana a cero y las propiedades mecánicas superiores esenciales para aplicaciones críticas para la misión.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden optimizar su proceso de fabricación de CMC.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el proceso de sinterización en materiales cerámicos? Una guía para transformar polvo en piezas de alta resistencia

- ¿Cuáles son los factores que afectan la porosidad de la cerámica? Cocción y composición maestras para resultados perfectos

- ¿A qué temperatura sinteriza la arcilla? Dominando el rango para resultados cerámicos perfectos

- ¿Es la cerámica un buen material? Una guía de sus fortalezas extremas y sus desventajas

- ¿Existe una alternativa a las fundas de plata? Descubra las coronas dentales modernas y de aspecto natural

- ¿Existen desventajas en la cerámica? La compensación entre dureza y fragilidad

- ¿Es la cerámica químicamente inerte? Descubra el poder de la máxima resistencia química

- ¿Cómo funcionan las arandelas de alúmina de alta pureza en las pruebas electroquímicas? Garantizan el aislamiento en la investigación de agua supercrítica