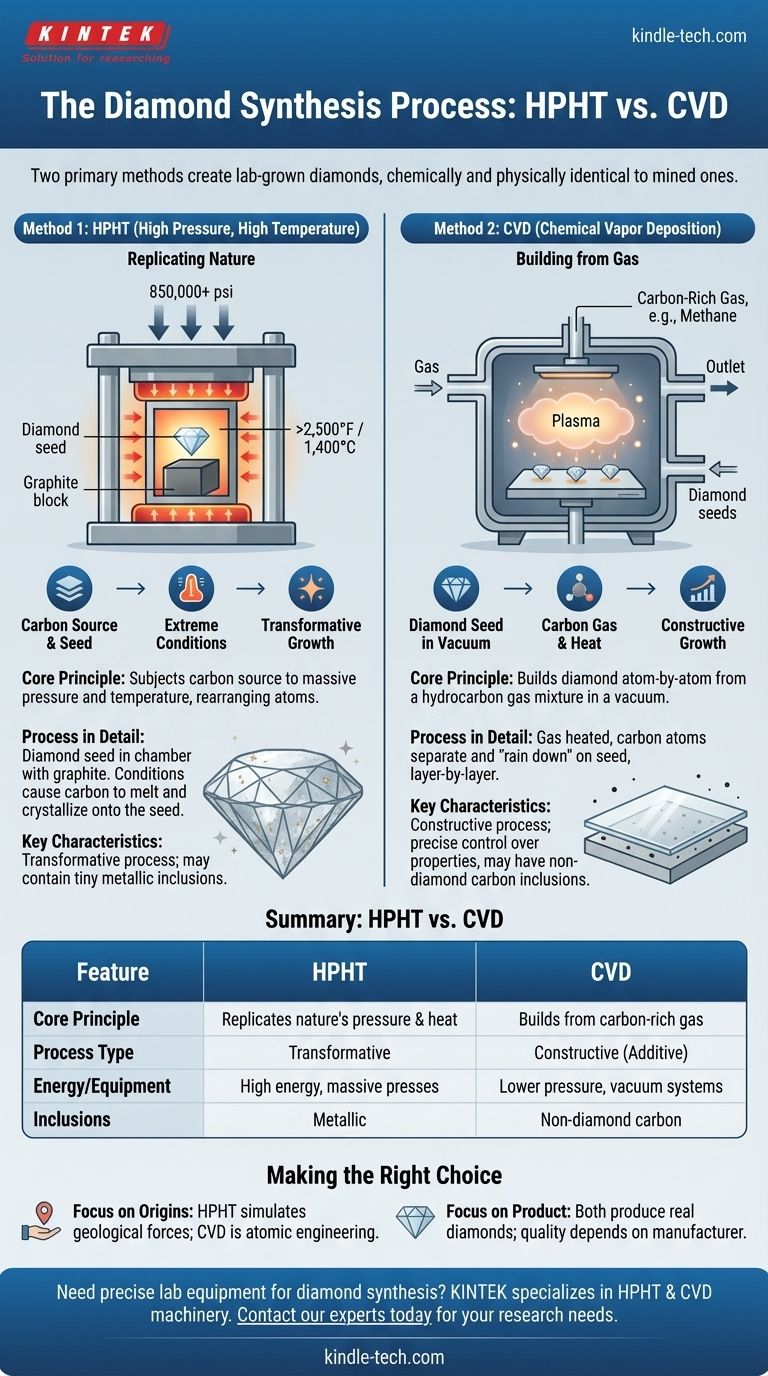

No existe un único proceso para fabricar diamantes. En cambio, se utilizan dos métodos industriales principales para crear diamantes cultivados en laboratorio: Alta Presión, Alta Temperatura (HPHT) y Deposición Química de Vapor (CVD). Ambos procesos dan como resultado diamantes que son química y físicamente idénticos a los extraídos de la tierra.

La distinción principal radica en su enfoque: HPHT imita la fuerza intensa y aplastante de la naturaleza que forma los diamantes en las profundidades de la Tierra, mientras que CVD construye sistemáticamente un diamante capa por capa a partir de un gas rico en carbono.

Método 1: Alta Presión, Alta Temperatura (HPHT) – Replicando la Naturaleza

El método HPHT es el proceso original para crear diamantes y está diseñado para replicar las condiciones naturales que se encuentran en el manto de la Tierra.

El Principio Fundamental

Este proceso somete una fuente de carbono a una presión enorme y temperaturas extremadamente altas, lo que obliga a los átomos de carbono a reorganizarse en la estructura de red cristalina de un diamante.

El Proceso en Detalle

Un pequeño fragmento de diamante natural, conocido como semilla de diamante, se coloca en una cámara con una fuente de carbono puro, como el grafito.

Luego, la cámara se somete a presiones que superan las 850,000 libras por pulgada cuadrada y temperaturas superiores a los 2,500° F (1,400° C).

Bajo estas condiciones extremas, la fuente de carbono se funde y disuelve, luego cristaliza sobre la semilla de diamante, creciendo hasta convertirse en un diamante en bruto más grande.

Método 2: Deposición Química de Vapor (CVD) – Construyendo a partir de Gas

El método CVD es una innovación más reciente que cultiva diamantes en un entorno completamente diferente, alejándose de la fuerza bruta y acercándose a la precisión atómica.

El Principio Fundamental

CVD implica el crecimiento de un diamante a partir de una mezcla de gas de hidrocarburos. Es fundamentalmente un proceso aditivo, que construye el diamante capa atómica por capa atómica.

El Proceso en Detalle

Una semilla de diamante se coloca dentro de una cámara de vacío sellada. Luego, la cámara se llena con una mezcla de gases ricos en carbono, como el metano.

Este gas se calienta a alta temperatura, lo que hace que los átomos de carbono se separen de sus moléculas. Estos átomos de carbono libres luego "caen" y se unen a la semilla de diamante, construyendo lentamente la estructura cristalina.

Ventajas Clave del CVD

El proceso CVD se destaca por su flexibilidad. Permite un control preciso sobre las impurezas químicas y las propiedades finales del diamante, y puede usarse para cultivar películas de diamante sobre grandes áreas de superficie para aplicaciones industriales.

Comprendiendo las Diferencias Clave y las Ventajas y Desventajas

Si bien tanto HPHT como CVD producen diamantes reales, los procesos en sí tienen características distintas e implicaciones para el producto final.

Imitando la Naturaleza vs. Construcción Atómica

HPHT es un proceso transformador; transforma una forma de carbono (grafito) en otra (diamante). CVD es un proceso constructivo; construye un diamante a partir de átomos individuales suministrados por un gas.

Energía y Equipamiento

El método HPHT requiere prensas masivas y complejas capaces de generar una fuerza inmensa, lo que lo convierte en un proceso altamente intensivo en energía. CVD opera a presiones mucho más bajas, aunque requiere sofisticados sistemas de vacío y control de gases.

Patrones de Crecimiento e Inclusiones

Debido a los diferentes entornos de crecimiento, los diamantes HPHT y CVD a veces pueden distinguirse por sus patrones de crecimiento cuando son examinados por gemólogos. Los diamantes HPHT pueden contener pequeñas inclusiones metálicas de la maquinaria, mientras que los diamantes CVD son más propensos a tener inclusiones de carbono no diamantino.

Tomando la Decisión Correcta para su Objetivo

Comprender estos métodos no se trata tanto de elegir uno sobre el otro, sino de apreciar la tecnología detrás de los diamantes modernos.

- Si su enfoque principal está en los orígenes: Reconozca que HPHT simula más de cerca las fuerzas geológicas de la naturaleza, mientras que CVD representa un triunfo de la ingeniería a escala atómica.

- Si su enfoque principal está en el producto final: Sepa que ambos métodos producen diamantes física y químicamente reales, y la calidad final depende completamente de la habilidad y precisión del fabricante.

En última instancia, tanto HPHT como CVD son logros de ingeniería sofisticados que producen diamantes idénticos a sus contrapartes naturales.

Tabla Resumen:

| Proceso | Principio Fundamental | Características Clave |

|---|---|---|

| HPHT | Replica las condiciones naturales con calor y presión extremos. | Proceso transformador; puede contener inclusiones metálicas. |

| CVD | Construye el diamante capa por capa a partir de un gas rico en carbono. | Proceso constructivo; ofrece control preciso sobre las propiedades. |

¿Necesita equipos de laboratorio precisos y de alta calidad para su síntesis de diamantes o investigación en ciencia de materiales? KINTEK se especializa en la maquinaria avanzada y los consumibles necesarios para los procesos HPHT y CVD. Nuestra experiencia garantiza que tenga las herramientas confiables necesarias para obtener resultados exitosos. ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura